Wie kann ein weltweiter Kosten- und Qualitätsführer noch besser werden? |

In der Kreisgasanlage werden Nebenprodukte und Hilfsstoffe aus der Polysiliciumherstellung aufgearbeitet und wieder dem Produktionsprozess zugeführt. |

WACKER POLYSILICON hinterfragt immer wieder sämtliche Prozessschritte – und verbessert sich auf diese Weise Stück für Stück. |

|

Herr Dr. Bortner, Sie arbeiten im Markt für Polysilicium schon jetzt mit den geringsten Kosten und der besten Qualität. Könnten Sie die Hände nicht einfach in den Schoß legen?Nein, auf keinen Fall. Wir sind nur deshalb so gut, weil wir ständig unsere Prozesse verbessern – von den chemischen Verfahren über die Abscheidung des Polysiliciums bis hin zur mechanischen Weiterverarbeitung. An jeder Stellschraube in diesem Prozess versuchen wir zu drehen, ohne das Gesamte aus dem Auge zu verlieren. |

|

Was bedeutet das für die tägliche Arbeit?Wir steigern kontinuierlich die Ausbeute der chemischen Reaktionen. Dazu experimentieren wir mit den chemischen Einsatzstoffen, die wir für den Prozess brauchen, und verändern ihre Mengen und ihre Zusammensetzung. Parallel dazu optimieren wir einzelne Parameter wie z.B. Temperaturen oder Durchlaufgeschwindigkeiten und beeinflussen damit die Abläufe. Außerdem profitieren wir vom Siliciumverbund, den WACKER hier in Burghausen aufgebaut hat. Wir führen Nebenprodukte in die Prozesse zurück oder nutzen sie in anderen Fertigungen. So verringern wir den Abfall auf ein Minimum. Darüber hinaus optimieren wir den Energieverbrauch, indem wir die Abwärme bei einigen Prozessen wieder in anderen Produktionsschritten nutzen. |

|

Funktionieren Einsparungen auch in der mechanischen Bearbeitung?Ja, und gerade hier ist jeder unserer Mitarbeiter gefragt. In unserer Bearbeitungsanlage, die das Silicium vollautomatisch zerkleinert, klassifiziert und verpackt, fielen z.B. oftmals Siliciumstücke bei der Sortierung aus, die wir als hochwertige Produkte verkaufen können. Einem Mitarbeiter ist das aufgefallen. Gemeinsam mit unseren Technikern fand er eine Lösung: Am Ende der Bearbeitungsstraße haben wir eine einfache Vorrichtung angebracht, mit der wir größere Stücke auffangen. Insgesamt konnten wir damit ein halbes Prozent mehr Polysilicium erzeugen – das macht bei derzeit etwa 20.000 Tonnen Jahreskapazität enorm viel aus. |

|

Wie erfahren Sie, an welcher Stelle Sie etwas optimieren können?Indem wir genau hinschauen. Im Betrieb erfassen und analysieren wir sehr viele Daten. Sie geben uns Hinweise auf weitere Verbesserungspotenziale. Darüber hinaus dienen unsere Kennzahlen und Zielvereinbarungen dazu, uns anspruchsvolle Ziele zu setzen und sie natürlich auch zu erreichen. Bekommen wir auf der Grundlage dieser Informationen z.B. eine Idee, an welcher Stelle wir bei unseren chemischen Prozessen eingreifen können, simulieren wir die Prozesse am Computer. Ähnlich verfahren wir bei der mechanischen Verarbeitung des Polysiliciums. Wir haben eine bestehende Anlage analysiert und die neue Anlage daraufhin optimiert. So konnten wir die Taktzeiten deutlich erhöhen und den Ausstoß um zehn Prozent steigern, ohne dabei die Sicherheit der Mitarbeiter, die Qualität der Produkte und die Prozesssicherheit aus dem Auge zu verlieren. |

|

|

Dr. Hans-Peter Bortner leitet die Produktion von WACKER POLYSILICON in Burghausen. Der 52-Jährige arbeitet seit 25 Jahren im Unternehmen. Seine berufliche Laufbahn begann er als Entwickler. Später war er als Leiter für verschiedene Produktionsbereiche bei der WACKER-Tochtergesellschaft Siltronic AG verantwortlich. |

Mit der Prozesssicherheit sprechen Sie auch die Zeiten des Anlagenstillstands an, die viel Geld kosten. Wie können Sie diese verringern?Wir müssen schon beim Bau der Anlagen auf höchste Qualität achten. Die einzelnen Rohrleitungen für Wasserstoff, Chlorsilane oder Stickstoff etwa, die wir für den Abscheideprozess für Polysilicium benötigen, müssen vor dem Zusammenbau sauber und trocken sein. Jede Verunreinigung würde durch das jeweilige Gas nach dem Anfahren der Anlage in den Reaktor gelangen und damit im Endprodukt landen, den Siliciumstäben. Bei all diesen Themen haben wir in den vergangenen Jahren riesige Fortschritte gemacht, auch in der Zusammenarbeit mit den Zulieferern und unseren Partnerfirmen. |

|

Lassen sich die Ergebnisse in Zahlen fassen?Natürlich. Früher waren mehrere Anläufe nötig, um neue Anlagen einzufahren. Mittlerweile benötigen wir deutlich weniger Fahrten, um hochwertige Produktqualität zu erreichen. Aber auch wenn eine Anlage erst einmal läuft, müssen wir sie nach jedem Prozess be- und entladen und für die nächste Fahrt vorbereiten. 2009 konnten wir diese Stillstandszeit um zehn Prozent reduzieren. Das erhöht natürlich, gerade in Zeiten großer Nachfrage, den Ausstoß. |

|

Thema Nachfrage: Noch vor einigen Jahren lag der Weltmarktpreis für Polysilicium bei mehr als 400 US-Dollar pro Kilogramm. Jetzt, nachdem die Produktionskapazitäten enorm gestiegen sind, liegt er bei unter 100 US-Dollar. Wie gehen Sie damit um?Der hohe Preis ergab sich auf Grund der Siliciumknappheit. In der Zwischenzeit haben sich Angebot und Nachfrage angenähert. Während der Hochphase waren viele Kunden nicht wählerisch, weil hochwertiges Silicium am Markt nicht in ausreichender Menge verfügbar war. Wir haben aber durchgängig auf Qualität gesetzt und damit unser Know-how stetig verbessert. Nun ernten wir die Früchte, weil die Anforderungen der Kunden steigen, wir gleichzeitig unsere Kosten optimiert und unsere Wettbewerbsfähigkeit erhöht haben. |

|

|

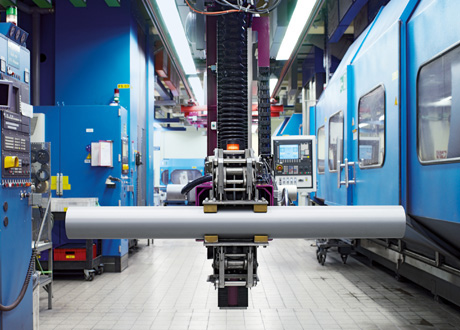

1 Stab aus polykristallinem Reinstsilicium. Solche Stäbe werden im Zonenziehverfahren zu Einkristallen umgewandelt und dann zu Halbleiterwafern verarbeitet. |

|

Seit 2007 ist die Mitarbeiterzahl bei WACKER POLYSILICON von 1.000 auf 1.600 gestiegen, der Umsatz von 450 Millionen auf mehr als eine Milliarde Euro. Derzeit wird im Werk Burghausen gerade eine weitere Ausbaustufe hochgefahren. Momentan liegt der Weltmarktanteil von WACKER POLYSILICON bei rund 20 Prozent. |