Wie steigert ein Unternehmen die Produktion um ein Vielfaches und wie senkt es zugleich Energieverbrauch und CO2-Ausstoß? |

Im Werk Nünchritz wird rund um die Uhr gearbeitet. In den vergangenen zehn Jahren hat WACKER hier mehr als 600 Millionen Euro investiert und Nünchritz zu einem der weltweit größten und modernsten Siliconstandorte ausgebaut. |

WACKER nutzt Abwärme und heiße Abgase als Nutzwärme zur Dampferzeugung, spart Energie durch mehrere Wärmeverbundsysteme ein und wendet ein ausgereiftes Energiemanagementsystem an. |

|

|

Ein frischer Wind weht über das Gelände des WACKER-Werks. Johann Eibl, ein mittelgroßer, drahtiger Mann, zieht den Kragen hoch, zupft an seinem gelben Schutzhelm und blickt nach oben. Die silberfarbenen Destillationskolonnen, die wie riesige Zigarrenhülsen in den Himmel ragen, reflektieren die Sonnenstrahlen. Ein LKW fährt vorbei, ein Gabelstapler folgt. Irgendwo klopft es, ein Echo von Männerstimmen. Der Soundtrack der Chemie-Produktion in der kleinen Gemeinde Nünchritz. |

|

|

Mitten in Sachsen liegt der neben Burghausen wichtigste WACKER-Standort für die Produktion von Siliconen. Die Fertigung läuft auf Hochtouren, die Fabrik wächst – „und ist energieeffizienter denn je“, sagt Johann Eibl mit tiefer Stimme und leicht rollendem „R“, wie es typisch ist für einen in der Nähe von Regensburg geborenen Oberpfälzer. Der Abteilungsleiter Technik und stellvertretende Werkleiter rückt seine Brille gerade und weist den Weg zurück in sein Büro, um im Detail zu erklären, wie das funktionieren kann: deutlich mehr zu produzieren und in Zeiten drastisch steigender Energiepreise gleichzeitig die Energiekosten im Griff zu behalten. Und dazu noch Umwelt und Ressourcen zu schonen. Das Nünchritzer Werk erzeugt pro Jahr bis zu 135.000 Tonnen Siloxan, indem in den Destillationskolonnen ein Gemisch aus flüssigen Silanen hintereinander verdampft und kondensiert wird. Dafür benötigt WACKER z.B. Heizenergie aus der Verbrennung von Erdgas, um den Dampf für die Destillation zu erzeugen. Oder Strom für die Ventilatoren für die zusätzlich nötige Luftkühlung, die die verschiedenen Stoffe abkühlt und verflüssigt. |

Den Energiebedarf im Griff behalten: Energieeffiziente Produktion spart nicht nur Kosten, sondern schont auch Umwelt und Ressourcen. |

|

Obwohl das Werk heute ungefähr siebenmal so viel Siloxan produziert wie vor zehn Jahren, als WACKER den Standort übernahm, verbraucht es heute eben nicht siebenmal so viel Energie. Der absolute Dampfbedarf ist niedriger als noch vor zehn Jahren. Das Werk ist produktiver und schlanker zugleich geworden, das macht es besonders. „Für uns war Energieeffizienz von Anfang an ein wichtiges Thema“, sagt Johann Eibl, der vor vielen Jahren in Berlin Verfahrens- und Umwelttechnik studierte. Dazu hat auch das Programm POWER PLUS beigetragen, mit dessen Hilfe WACKER seit Anfang 2007 konzernweit jährlich zehn Prozent Energie einspart. Ansatzpunkte dazu gab und gibt es auch in Nünchritz viele. Vor allem in den Destillationskolonnen, den weithin sichtbaren Wahrzeichen der Fabrik. Sie sind, wo sinnvoll und machbar, als Wärmeverbund angelegt. Früher bekam jede Kolonne einzeln und unabhängig Energie zugeführt, um den Destillationsprozess in Gang zu setzen. Heute heizt das energiereiche gasförmige Destillat einer Kolonne den Prozess der folgenden. Eine Art Dominospiel mit Wärmeenergie. |

Ehrgeiziges Ziel: Mit dem Programm POWER PLUS spart der WACKER-Konzern zehn Prozent Energie pro Jahr. |

|

Johann Eibl (53) ist Abteilungsleiter Technik und stellvertretender Werkleiter am WACKER-Standort Nünchritz. Seit 25 Jahren arbeitet er im Konzern, seit zehn Jahren am sächsischen Standort. Die besonderen Stärken seiner Mitarbeiter? „Offenheit, Zuverlässigkeit und Ideenreichtum.“ |

|

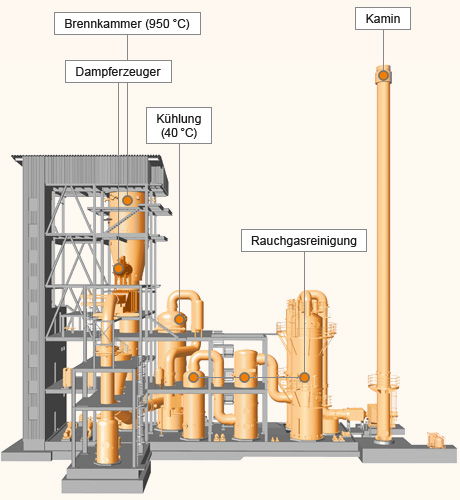

„Wir wenden das Verfahren in der Silanchemie wohl weltweit das erste Mal an“, sagt Johann Eibl. Der Konzern hat ein Patent dazu angemeldet. Das Ergebnis: Pro Jahr benötigt WACKER bei der Destillation 200.000 Tonnen Heizdampf und 500 Megawattstunden Elektroenergie weniger. „Die Erzeugung von Heizdampf mit Erdgas kostet uns rund 30 Euro pro Tonne. Durch den Wärmeverbund sparen wir rund sechs Millionen Euro pro Jahr.“ Das Prinzip macht Schule: Auch das Werk in Burghausen soll es in Zukunft nutzen. Beim Thema Abgase erhöht WACKER ebenfalls die Energieeffizienz. Eine Entsorgungsanlage im Produktionsprozess verbrennt diese Rückstände, die, wenn sie die Brennkammer verlassen, rund 950 Grad Celsius heiß sind. Damit das Rauchgas gereinigt werden kann, muss es auf 40 Grad Celsius abkühlen. Früher nutzte WACKER für diesen gesamten Temperatursprung Kühlwasser. Heute schaltet die Anlage in Nünchritz einen Schritt dazwischen. In einem Dampferzeuger erhitzt das heiße Abgas Wasser zu Dampf und kühlt dabei schon – als Nebeneffekt – auf 270 Grad Celsius ab. Pro Jahr entstehen auf diese Weise 80.000 Tonnen Heizdampf für andere Produktionsschritte im Werk. Gleichzeitig spart WACKER 4,8 Millionen Kubikmeter Kühlwasser und über drei Millionen Euro, weil es weniger Erdgas zukaufen und Kühlwasser aufbereiten muss. |

|

|

Dreidimensionales Modell der Rückstandsverbrennung im Werk Nünchritz mit einem ausgeklügelten System zur Wärmerückgewinnung: Die Verbrennungsanlage entsorgt die gasförmigen und flüssigen Produktionsrückstände des gesamten Standorts. Erzeugung von ca. 80.000 Tonnen Heizdampf und Einsparung von ca. 4,8 Millionen Kubikmeter Kühlwasser pro Jahr. |

|

Aber auch kleinere Verbesserungen tragen in Nünchritz dazu bei, dass die Energiekosten sinken. 150 Beschäftigte, vor allem Schichtarbeiter und Handwerker, beteiligten sich im Jahr 2007 an einer Energiesparaktion, die zum betrieblichen Vorschlagswesen gehört. Der Gesamtnutzen: Einsparungen von 200.000 Euro. „Wenn es um Energiethemen geht, sind die Mitarbeiter besonders einfallsreich und motiviert“, weiß Johann Eibl. Die Energieeinsparungen sind – auf das gesamte Werk berechnet – beeindruckend. Der spezifische Dampfverbrauch sank in den vergangenen zehn Jahren um rund 70, der Stromverbrauch je Tonne Produkt um ebenfalls etwa 70 Prozent. Die Energieeinsparmaßnahmen helfen, heute über 60.000 Tonnen CO2-Emissionen zu vermeiden – ein spezifischer Rückgang des CO2-Ausstoßes von mehr als 80 Prozent. Das Werk hat seine Energiekosten im Griff, obwohl sich das Erdgas seit 2005 um die Hälfte verteuerte und sich die Stromkosten seit 2004 mehr als verdoppelten. „Wir haben für die Energiesparmaßnahmen insgesamt knapp acht Millionen Euro investiert und sparen seit 2008 pro Jahr rund zwölf Millionen Euro ein“, schließt Johann Eibl. |

Kleine Schritte, große Wirkung: Eine Energiesparaktion im Rahmen des betrieblichen Vorschlagswesens brachte einen Gesamtnutzen von 200.000 Euro. |

|

Und wie geht es weiter? „Energieeffizienz wird auch künftig ein wichtiges Thema sein“, sagt der WACKER-Manager und deutet nach links. Er lenkt den Blick hinaus aus dem Fenster auf eine Großbaustelle: Kräne, LKW, Arbeiter, Rohbauten, Erdreich, Bauteile, Gewimmel und Geschäftigkeit. WACKER baut in Nünchritz eine neue Produktionsanlage für Polysilicium, die ebenfalls komplexe Wärmeverbundsysteme aufweist. Das Investment liegt bei rund 800 Millionen Euro, 450 neue Arbeitsplätze entstehen. Die neue Anlage soll 2011 die Produktion aufnehmen. Bis dahin wird sie die wohl größte Baustelle in Sachsen sein. „Ich finde das sehr schön“, sagt Johann Eibl lächelnd. Er mag Baustellen, auch wenn manchmal das Büro bebt. Es ist gut, wenn sich die Dinge bewegen. |

Daueraufgabe Energieeffizienz: Mit dem weiteren Ausbau des Werks Nünchritz bleibt der sorgsame Umgang mit Energie auch in Zukunft ein zentrales Thema. |