Silicone

Schlüssel für die Elektromobilität

Schon im Jahr 2030 werden in Europa 75 Prozent und in China 70 Prozent der Neuwagen einen Elektroantrieb besitzen, sagen Experten voraus. Batterien und die Leistungselektronik für solche E-Autos stellen hohe Ansprüche an die verwendeten Werkstoffe. Spezialsilicone von WACKER können diese erfüllen. Das Unternehmen ist damit hervorragend aufgestellt, um den Wandel der Mobilität zu unterstützen.

Der US-Amerikaner Henry Ford wurde als Erfinder der Fließbandproduktion bekannt. Sie machte das Benzinauto für eine breite Bevölkerung erschwinglich. Dass er seiner Frau Clara 1908 ein Elektroauto kaufte, ist dagegen weniger bekannt. Denn bevor sich der Verbrennungsmotor Anfang der 1920er-Jahre endgültig durchsetzte, waren Elektrofahrzeuge sehr gefragt.

Heute stehen wir am Anfang einer neuen Ära, gleichsam an der Schwelle zur Elektromobilität 2.0. Allein im ersten Halbjahr 2022 wurden weltweit rund 4,3 Millionen batteriebetriebene Elektrofahrzeuge und Plug-in-Hybrid-Fahrzeuge ausgeliefert. Auf das ganze Jahr 2022 hochgerechnet, entspricht das dem 3,7-Fachen der in 2019 verkauften E-Autos. Und das rasante Wachstum wird weitergehen: In einem Szenario, das die aktuellen E-Auto-Quoten verschiedener Staaten berücksichtigt, prognostiziert die International Energy Agency (IEA) für 2030 weltweit mehr als 45 Millionen Neufahrzeuge mit Elektroantrieb. Wenn es die Weltgemeinschaft ernst meint mit dem Ziel, 2050 klimaneutral zu wirtschaften, müssten laut IEA-Berechnungen 2030 mehr als 65 Millionen Fahrzeuge verkauft werden.

„In der Elektromobilität spielen Silicone eine bedeutende Rolle. Dank ihrer besonderen Eigenschaften machen sie Elektrofahrzeuge zuverlässiger, langlebiger und effizienter“, sagt Anton Wilhelm, Leiter Globales Segment Management Engineering Silicones bei WACKER SILICONES. In modernen E-Autos wird mehr Silicon verbaut als in herkömmlichen Fahrzeugen – und ihr Anteil wird sogar noch gewichtiger: Experten aus der Auto- und Zuliefererindustrie gehen davon aus, dass jedes batteriebetriebene Elektroauto bis zu viermal mehr Silicon auf die Waage bringt als ein heute gängiger Benziner. Dafür gibt es eine Reihe von Gründen:

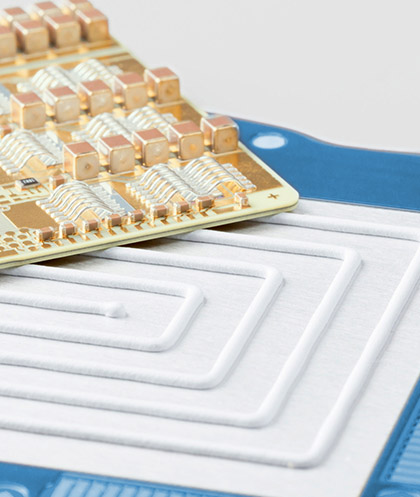

- In Elektrofahrzeugen steht das effiziente Wärmemanagement von Bauteilen immer im Mittelpunkt. Ein Grund ist der Trend zur Miniaturisierung und zu den damit verbundenen erhöhten Energiedichten. Silicone, die mit wärmeleitfähigen anorganischen Stoffen gefüllt sind, eignen sich sehr gut für diese Aufgabe. Aus der Batterie leiten sie als sogenannte Gap-Filler Wärme ab. In Form von fließfähigen Vergussmassen lassen sich mit Siliconen wärmeabführende Leiterplatten für die Leistungselektronik herstellen, die mit Bauelementen wie Transformatoren und Spulen bestückt sind.

- Die elektrische Spannung, die Ladeströme und die dabei entstehende Abwärme von batteriebetriebenen Fahrzeugen nehmen kontinuierlich zu. Mittlerweile sind Spannungen von bis zu 800 Volt und Ladeströme bis 350 Ampere keine Seltenheit. Die Automobilindustrie benötigt daher für den Einsatz in Kabeln extrudierbare Materialien, die ihre elektrischen Isolationseigenschaften über einen sehr breiten Temperaturbereich und über lange Zeit zuverlässig erfüllen. Silicone sind wie geschaffen dafür.

- Moderne Autos besitzen über 100 Sensoren. Sie sind die Sinnesorgane eines Fahrzeugs, denn sie liefern wichtige Daten für einen reibungslosen Betrieb und ein Höchstmaß an Sicherheit und Komfort. Und die Bedeutung solcher Bauteile steigt weiter. Nach einer Prognose von McKinsey wird sich der Umsatz der Automobilindustrie mit Sensoren bis 2030 verdoppeln. Dichtungen und Vergussmassen aus Silicon schützen Sensoren und elektronische Bauteile zuverlässig vor Feuchtigkeit, Staub und Streusalz, die andernfalls die empfindlichen Komponenten lahmlegen würden.

- Die Wende hin zu Elektroautos wird von weiteren Trends begleitet. Stichworte sind Digitalisierung, Vernetzung und datenbasierte Serviceangebote. All das benötigt Bildschirme als Schnittstelle für die Kommunikation zwischen Menschen und Auto. Silicone sorgen dafür, dass Displays trotz thermischer und mechanischer Belastung zuverlässig funktionieren und ablesbar bleiben (siehe interaktive Grafik).

Elektroautos enthalten bis zu viermal mehr Silicon als konventionelle Pkw

1E-Motor

Imprägnierung der Spulenwicklung, aktive Kühlung

2Leistungselektronik

Verkapselung der Elektronik, Wärmemanagement

3Display

Optical Bonding

4Antriebsbatterie

Wärmemanagement, Batteriesicherheit, Abdichtung, Verkapselung der Leistungselektronik

5Hochvoltstecker

Elektrische Isolierung

6Sensor/Steuergerät

Verkapselung der Elektronik, Wärmemanagement

7Hochvoltkabel

Elektrische Isolierung

8Brennstoffzelle

Abdichtung der Bipolarplatten

„Mit unserer Produktpalette sind wir strategisch bestens positioniert, um das rasant wachsende Geschäftsfeld Elektromobilität in seiner ganzen Breite zu bedienen“, sagt Julia Henn, Director Global Segment Management Industrial Solutions bei WACKER und Leiterin des Konzernfokusprojekts E-Mobility. Auf dem Gebiet der Vergussmassen und siliconbasierten Wärmeleitmaterialien gehört WACKER zu den weltweit führenden Akteuren, so die Managerin weiter. „Dank der jahrelangen Beschäftigung mit diesem Thema ist es uns gelungen, die Tür zu neuen Märkten in der Automobilindustrie aufzustoßen.“

Im Fokus: die Antriebsbatterie

Energiespeicher von Elektrofahrzeugen werden vorwiegend unterhalb der Fahrgastzelle eingebaut, wo sie einen Großteil der Grundfläche einnehmen. In vielen Fällen sind dies Lithium-Ionen-Akkus. Sie halten acht bis zehn Jahre und überstehen mindestens 1.000 komplette Ladezyklen. Entscheidend für die Lebensdauer sind jedoch die Temperaturen beim Laden und beim Fahren. Bei Temperaturen zwischen 15 und 25 Grad Celsius halten Batterien nach Expertenmeinung am längsten.

Damit die Wärme, die beim Betrieb und Laden der Batterie entsteht, keine unerwünschten Vorgänge beschleunigt, muss sie schnell und effizient abgeleitet werden. Die Batterie wird daher möglichst vollständig und lückenlos an einem Kühlkörper angeschlossen. Siliconbasierte Gap-Filler von WACKER sind dafür prädestiniert: Diese lassen sich auch bei großen Flächen fehlerfrei in die dafür vorgesehenen Zwischenräume verpressen oder injizieren. Ihre guten Verarbeitungseigenschaften ermöglichen in der Großserienproduktion kurze Taktzeiten und damit hohe Wertschöpfung. Bei der Leistungselektronik übernehmen siliconbasierte Vergussmassen nicht nur die Wärmeabführung, sondern schützen auch vor anderen Umgebungseinflüssen.

Viele namhafte Automobilkonzerne fertigen Batteriemodule oder Teile der Ladeinfrastruktur inzwischen selbst. Die Lieferketten für Elektroautos haben sich folglich neu ausgerichtet. „Daraus ergeben sich für uns neue Chancen“, so Henn. Während WACKER in der Vergangenheit Siliconmaterialien für Automobilanwendungen fast ausschließlich an Bauteil- oder Komponentenhersteller geliefert hat, werden besonders innovative Siliconprodukte wie die wärmeabführenden Materialien nun auch direkt an der Produktionslinie der Automobilhersteller benötigt. WACKER steht damit in unmittelbarem Kontakt mit den Erstausrüstern und ist auch bei Neuentwicklungen direkter Ansprechpartner für die Autoindustrie. „Dafür haben wir uns entsprechend aufgestellt“, betont Henn.

Inzwischen hat WACKER Teile seiner Produktion in Burghausen und im chinesischen Zhangjiagang nach der IATF-Norm 16949 der International Automotive Task Force zertifiziert. Die Anforderungen, insbesondere an das Qualitätsmanagement, sind hoch, eine Zertifizierung aber für jeden Direktlieferanten fast ein Muss. Auch WACKER liefert jetzt eine Vielzahl von Siliconprodukten geradewegs an Automobilhersteller und deren Systemlieferanten.

Diese Materialien werden speziell auf die Produktionsprozesse und Komponenten des jeweiligen Automobilherstellers zugeschnitten. Entsprechende Entwicklungsprojekte führt WACKER mit so gut wie allen Fahrzeugherstellern, auch Original Equipment Manufacturer (OEM) genannt, weltweit durch. Dabei kommt dem Konzern zugute, dass er nahezu alle Vor- und Zwischenprodukte für seine Siliconspezialitäten selbst herstellt. Somit hat er Zugriff auf eine große Palette an Rohstoffen und Additiven, um Silicone auf die jeweiligen Kundenbedürfnisse maßzuschneidern.

Sich schnell auf neue Trends und Geschäftsfelder auszurichten: Dank seiner Forschungs- und Entwicklungskapazitäten in aller Welt vermag WACKER auch das. Vor einigen Jahren wurde in China ein neues Kompetenzzentrum für Elektromobilität eingeweiht. Ein zusätzlich geschaffenes Labor für Qualitätskontrolle am Standort Burghausen führt umfassende Tests durch. In Korea forscht das Center of Excellence Electronics seit Längerem an neuen Siliconmaterialien für innovative Displays. Henn: „Dieses Kompetenznetzwerk ist weltweit einzigartig. Das macht uns für die Automobilindustrie und deren Zulieferer zum bevorzugten Entwicklungspartner.“

Neue Sicherheitskonzepte

Gemeinsam mit der Automobilindustrie arbeitet WACKER an verschiedenen Konzepten, die beim künftigen Einsatz von Batterien mit besonders hoher Speicherdichte und Leistung für noch mehr Sicherheit sorgen. Extremereignisse aufgrund einer überhitzten Batterie dürfen Autoinsassen möglichst wenig gefährden. Ziel ist es, ein „Durchgehen“ der Batterie möglichst lange hinauszuzögern, damit alle Passagiere genügend Zeit haben, sich in Sicherheit zu bringen.

WACKER verfolgt unterschiedliche Ansätze, sowohl im Bereich der Siliconharze als auch der Siliconelastomere. Schon heute bestehen viele Dichtungskomponenten im Batteriegehäuse aus flammhemmendem Silicon. Doch Silicone können noch deutlich mehr zur Sicherheit beitragen.

Bei einem Projekt arbeitet der Chemiekonzern beispielsweise an einer innovativen Beschichtung, die allen technischen und sicherheitsrelevanten Aspekten in Sachen Brandschutz, Platzökonomie und Prozessautomatisierung gerecht wird. Es handelt sich dabei um eine neuartige Siliconkautschukmischung, die auf der Innenseite des Batteriegehäuses aufgetragen wird und bei Hitzeeinwirkung vollständig keramifiziert. Obwohl nur wenige Millimeter stark, widersteht die Keramikschicht Temperaturen von über 1.000 Grad Celsius. Im Falle eines thermischen Durchgehens schützt eine solche Beschichtung das Gehäuse der Batterie und erhöht damit die Sicherheit im Fahrzeug signifikant. „Keramifizierende Silicone bieten ein hohes Maß an Sicherheit und lassen sich maschinell und damit zeitsparend applizieren“, erklärt Julia Henn. „Das könnte das Sicherheitskonzept für Antriebsbatterien in Elektroautos in den kommenden Jahren revolutionieren.“

WACKER baut seine Produktionskapazitäten im Bereich der Silicone derzeit massiv aus. Das gilt auch für wärmeleitfähige Siliconmassen, die im Fachjargon als thermal interface materials (TIM) bezeichnet werden. Im tschechischen Pilsen geht noch dieses Jahr eine neue großvolumige Fertigung in Betrieb. Die innovativen technischen Grundlagen für das Produktionsverfahren lieferte die WACKER-eigene Ingenieurtechnik – „made in Burghausen“ sozusagen.

Gut verbunden

Im Jahr 1964 kam ein weit verbreitetes Automodell mit 180 Metern Kabel und wenigen Steckern aus. Im Hybrid- oder reinen Elektroantrieb werden heute 3.000 Meter Kabel und bis zu 200 Steckverbindungen verbaut. An viele Kabel und Stecker werden ähnliche oder noch höhere Anforderungen gestellt wie bei Benzin- oder Dieselfahrzeugen. Dort haben sich Silicone schon millionenfach bewährt. WACKER bietet mit seinem Portfolio an Siliconkautschuken der Marken ELASTOSIL®, SEMICOSIL® und WACKER SilGel® eine Vielzahl von Lösungen – auch für die Herausforderungen der Elektromobilität.

Zu Montage- und Wartungszwecken müssen elektrische Leitungen verbunden bzw. getrennt werden. Am schnellsten und zuverlässigsten geht das mit elektrischen Steckern. Sie besitzen oft Dichtungen aus Silicon, um das Eindringen von Feuchtigkeit, Staub und Streusalz zu verhindern. WACKER bietet für solche Anwendungen sowohl Flüssig- als auch Festsiliconkautschuke an. Im wahrsten Sinne unter Strom stehen die elektrischen Kabel im Fahrzeuginnern. Bei voller Fahrt und beim Ladevorgang werden die Kupferdrähte gut und gerne über 180 Grad Celsius heiß. Für hitzebeständige Spezialsilicone kein Problem. Kabelmäntel und Isoliermaterialien aus Silicon besitzen übrigens weitere Vorteile: Sie sind extrem flexibel und schnittfest, weshalb sie sich auch auf engstem Raum, vorbei an Blechkanten und scharfkantigen Befestigungen, sehr gut verlegen lassen.

Optical Bonding | Immer ein brillantes Bild

Im modernen Elektroauto hat das vollelektronische Armaturenbrett mit Bildschirm und Kommunikationssystem die herkömmliche Instrumententafel abgelöst. Großformatige, gebogene Displays sind aus dem Fahrzeuginnenraum nicht mehr wegzudenken.

Solche Displays müssen viel aushalten: Vibrationen, Erschütterungen, Stöße, arktische Kälte und brütende Hitze. Dabei sollen die Bildschirme während des gesamten Autolebens einwandfrei ablesbar sein. Diese Anforderung lässt sich mithilfe von Silicongelen erfüllen, die WACKER eigens entwickelt hat. Die Silicone verbinden vollflächig das Display und das Deckglas, das bei Touchscreens berührungsempfindlich ist. Der Brechungsindex solcher Silicongele ist dem der beiden angrenzenden Materialien ähnlich. Störende Reflexionen, die bei Bildschirmen mit luftgefülltem Zwischenraum auftreten, werden dadurch vermieden.

Das „Optical Bonding“ ermöglicht einen Bildeindruck, der weit brillanter ist als der von Bildschirmen, bei denen Display und Deckglas umlaufend am Rahmen verklebt sind.

Gerade in Zeiten von Lieferengpässen und protektionistischen Tendenzen im Handel wird es immer bedeutsamer, in den jeweiligen Regionen produzieren zu können. „Kurze Transportwege sind nachhaltiger als lange“, betont Anton Wilhelm: „Automobilhersteller haben zunehmend im Blick, dass lange Transportwege für Materialien und Komponenten bei Nachhaltigkeitsbetrachtungen Minuspunkte einfahren. Mit unseren Produktionsstätten für Flüssig- und Festsiliconkautschuk in Europa, USA, Indien, Korea, Japan und China sind wir in dieser Hinsicht hervorragend aufgestellt.“

Dass die Elektromobilität deutlich Fahrt aufnimmt, kommt nicht zuletzt dem Klima zugute. Experten schätzen, dass E-Autos über den kompletten Lebenszyklus hinweg 65 bis 80 Prozent weniger klimaschädlicher Emissionen verursachen als Verbrenner. Dieses Kaufargument gab es für die Elektroautos am Anfang des 20. Jahrhunderts noch nicht: Die Auswirkungen von CO2-Abgasen auf das Klima waren damals unbekannt. Die Menschen schätzten E-Automobile jedoch aus einem ganz anderen Grund: Sie mussten diese – anders als die damaligen Benziner – nicht schweißtreibend mit einer Handkurbel starten.

WACKER SILICONES – Strategie & Ziele

Nachhaltigkeit als Wachstumsmotor

Wachstum

Umsatz um den Faktor 1,5 – 2 höher als in der Vergangenheit

Profitabilität

EBITDA-Marge 20 Prozent ROCE 2x Kapitalkosten

Investitionsschwerpunkte

Kapazitätsausbau in allen Regionen, Innovationen, kleinere Akquisitionen

Fokusmärkte

Elektromobilität, erneuerbare Energien, Netzausbau, energieeffizientes Bauen

WACKER SILICONES konzentriert sich ganz auf margenstarke Spezialprodukte und baut seine führende Position als voll integrierter Hersteller von Siliconspezialitäten aus. Bei hochwertigem Festsiliconkautschuk ist der Geschäftsbereich schon heute die Nummer eins. Auch die Regionalisierung steht im Fokus: Forschung und Entwicklung, Vertrieb, Anwendungstechnik und Produktion können dadurch noch schneller auf lokale Trends und Kundenwünsche reagieren. Mit der Beteiligung am chinesischen Spezialsilanhersteller SICO Performance Material baut WACKER SILICONES sein Angebot hochwertiger Spezialprodukte in Asien weiter aus. In Indien ist der Bereich größter Siliconhersteller. Das neue Werk in Panagarh für verarbeitungsfertige Silicone ist bereits der zweite indische Siliconstandort. WACKER SILICONES hat sich ehrgeizige Ziele gesetzt: bis 2030 über 5 Milliarden Euro Umsatz, rund sechs bis zehn Prozent höhere Absatzmengen, eine EBITDA-Marge von mehr als 20 Prozent und eine im Vergleich zu den Kapitalkosten mehr als doppelt so hohe Kapitalrendite. Bei der Rohstoffbeschaffung strebt der Bereich eine hohe Resilienz gegenüber Preisschwankungen und Lieferkettenproblemen an. Der Ausbau der Siliciummetallproduktion am norwegischen Standort Holla und der Aufbau lokaler Wertschöpfungsketten leisten dazu einen wichtigen Beitrag. Nachhaltigkeit wird immer mehr zum Wachstumsmotor. 95 Prozent der Siliconprodukte entsprechen schon heute unseren Nachhaltigkeitskriterien. Bis 2030 werden es 100 Prozent sein. Auf Biomethanol basierende, ressourcenschonende Silicone sind bereits fester Bestandteil des Produktportfolios. In vielen nachhaltigen Anwendungen sind Silicone unverzichtbar, sei es in der Elektromobilität, bei den regenerativen Energien, im Netzausbau oder beim energieeffizienten Bauen. Die Produktion wird deshalb weltweit hochgefahren. Kleinere Akquisitionen zur Ergänzung des Portfolios sind geplant.