Energie

Energieziele: Verringerung des spezifischen Energieverbrauchs bis 2022

Die chemische Industrie ist eine der energieintensivsten Branchen. Allein in Deutschland nutzt sie rund 20 Prozent des Stroms, der von Industriebetrieben verbraucht wird. Auch WACKER verbessert deshalb ständig die Energieeffizienz seiner Prozesse. Damit bleiben wir auf dem Weltmarkt wettbewerbsfähig und leisten zugleich einen Beitrag zum Klimaschutz. Bei vielen chemischen Reaktionen wird Wärme frei, die wir für weitere Produktionsprozesse nutzen. An den Standorten Burghausen und Nünchritz praktizieren wir seit Jahren Wärmeverbünde und verbessern diese stetig. So reduzieren wir den Einsatz von Primärenergie (in der Regel Erdgas) in unseren Kraftwerken.

Um die Energieeffizienz weiter zu verbessern und den spezifischen Energieverbrauch (Energiemenge pro Nettoproduktionsmenge) zu senken, hat der Vorstand Energieziele für WACKER in Deutschland festgelegt. Bisher haben wir den spezifischen Energieverbrauch im Zeitraum von 2007 bis 2012 um 22 Prozent verringert. Von 2013 bis 2022 soll er um weitere elf Prozent sinken. Insgesamt reduzieren wir damit den spezifischen Energieverbrauch bis 2022 um ein Drittel.

Mit den Energiezielen erfüllen wir auch eine Vorgabe zur Zertifizierung des Konzerns nach der Norm ISO 50001. Das Energiemanagement für WACKER Deutschland haben wir im Jahr 2012 bereits nach dieser Norm zertifiziert.

Energie sparen mit POWER PLUS

Mit unserem Energieeffizienzprogramm POWER PLUS treiben wir seit dem Jahr 2007 Maßnahmen voran, um die Produktivität zu steigern und den Energieverbrauch zu senken. Bei diesem Programm untersuchen zum einen unsere Energieexperten die Produktionsanlagen. Zum anderen werden die Mitarbeiter eingebunden, um Verbesserungsvorschläge zum Energiesparen zu entwickeln.

In der Pflichtschulung „Energiemanagement“ erfahren die Mitarbeiter Tipps zum Energiesparen in der Produktion und im Büro. Zudem lernen sie Grundlagen des Energiemanagements.

Beim Einreichen von Energiesparideen unterstützt das Ideenmanagement das Programm POWER PLUS: Verbesserungsvorschläge in der im Jahr 2011 eingerichteten Kategorie „Energie/Medien“ werden über das Intranet nicht nur an die Gutachter übermittelt, sondern gehen automatisch auch an das Energiemanagement. Zum Start dieser Maßnahme im Jahr 2011 wurden von den 8.220 eingereichten Ideen nur 50 Ideen als energierelevant gekennzeichnet. Im Jahr 2012 hat sich gezeigt, dass die Initiative Früchte trägt: Von insgesamt 8.982 eingereichten Ideen wurden schon 411 Vorschläge (5 Prozent) der Kategorie „Energie/Medien“ zugeordnet. Dazu haben auch die Informationen aus der Onlineschulung „Energiemanagement“ beigetragen, die im Intranet abrufbar und seit dem Jahr 2012 Pflichtschulung für die Mitarbeiter in Deutschland ist.

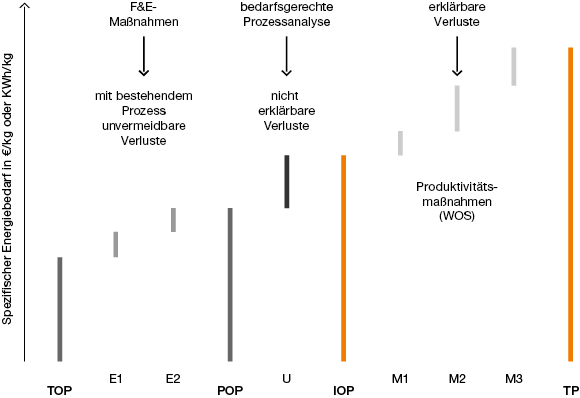

Ein neues Werkzeug unserer Energiemanager ist die so genannte Energiekaskade: Mit Computersimulationen werden für Produktionsanlagen der bisherige Energieverbrauch und das theoretische Optimum gegenübergestellt sowie Ursachen für Energieverluste aufgezeigt. Im Jahr 2012 wurden so für drei Betriebe am WACKER-Standort Burghausen Einsparpotenziale bei Strom und Wärme ermittelt.

Energiekaskade

TOP = Theoretisch optimaler Prozess

POP = Praktisch optimaler Prozess

IOP = Identifizierter optimaler Prozess

TP = Tatsächlicher Prozess

E = Erklärbar

U = Unbekannt

M = Maßnahme

Effizient Energie erzeugen

Am Standort Burghausen nutzen wir Wasserkraft, um Strom zu gewinnen. Unser Produktionsstandort in Holla, Norwegen, bezieht seinen Strom überwiegend aus Wasserkraft. In der Energieerzeugung setzen wir vor allem auf das klimafreundliche Erdgas. An den großen WACKER-Standorten Burghausen und Nünchritz erzeugen wir Dampf und Strom in gekoppelter Produktion: Diese Kraft-Wärme-Kopplungsanlagen haben mit über 80 Prozent einen deutlich höheren Brennstoffnutzungsgrad als konventionelle Anlagen zur getrennten Strom- und Wärmeerzeugung.

Energie aus Wasserkraft

Die Alzwerke versorgen den Standort Burghausen seit 1922 mit elektrischer Energie aus Wasserkraft.

Am Standort Burghausen versorgen die Alzwerke die Wacker Chemie AG seit mehr als 90 Jahren mit elektrischer Energie. Von Dezember 1922 bis Dezember 2012 haben die Alzwerke 22.132 GWh erzeugt.

Mit dem Bau des Alzkanals zwischen Hirten an der Alz und Burghausen an der Salzach wurde es möglich, die Kraft des Wassers, das 63 Meter tief in die Turbinen stürzt, für den Betrieb eines Wasserkraftwerks am Salzachufer zu nutzen. Die in den Alzwerken erzeugte elektrische Energie war die wesentliche Voraussetzung zur Ansiedlung der chemischen Industrie am Standort Burghausen. In den vergangenen neun Jahrzehnten haben die Alzwerke ihre Energieausbeute und die Verfügbarkeit über 24 Stunden immer weiter gesteigert.

Unser Werk Nünchritz brauchte im Jahr 2012, um eine Tonne Produkt zu produzieren, rund 86 Prozent weniger Prozessdampf aus dem Heizkraftwerk als 1999 – damals hatte WACKER den Standort übernommen. Im Jahr 2006 hatten wir das Nünchritzer Kraftwerk von schwerem Heizöl auf umweltfreundlicheres Erdgas umgestellt.

Energie sparen mit WOS

Durch ein Projekt im Rahmen des Wacker Operating Systems (WOS) haben wir im Jahr 2012 die Energieeffizienz im Burghauser Kraftwerk verbessert. Nach einer wärmetechnischen Studie haben wir dort einen Dampfkessel neu isoliert. Dadurch sparen wir jährlich 540 MWh Anwärmdampf. Wir haben auch äußere Teile des Kraftwerks isoliert, die bei der Studie als Schwachstellen für Energieverlust identifiziert wurden. Dadurch können wir Heißwasser besser nutzen, was einer gesparten Energiemenge von jährlich 200 MWh entspricht.

Weitere Beispiele für WOS-Projekte im Berichtszeitraum, mit denen wir die Energieeffizienz gesteigert haben:

Die Energieeffizienz des Burghauser Gas- und Dampfkraftwerks haben wir durch eine neue Isolierung und Wärmedämmung verbessert.

- Durch einen Wärmeverbund von zwei Kolonnen in der Destillation von WACKER SILICONES am Standort Burghausen sparen wir jährlich ca. 80.000 Tonnen Dampf.

- Durch Effizienzsteigerung in der Trichlorsilan-Produktion von WACKER POLYSILICON am Standort Burghausen sparen wir jährlich über 20 MWh Strom.

- WACKER POLYSILICON hat seinen Poly-Abscheideprozess am Standort Burghausen im Berichtszeitraum verbessert. Dadurch sparen wir knapp 30 MWh elektrische Energie pro Jahr.

Energieverbrauch

Ursachen für den im Geschäftsjahr 2011 auf 4,4 Mio. MWh (2010: 3,8 Mio. MWh) gestiegenen Stromverbrauch waren die gute Auslastung unserer Produktionsbetriebe und die Produktionsaufnahme der Polysiliciumfertigung am Standort Nünchritz. Zudem haben wir im Jahr 2011 erstmals den Gesamtjahresverbrauch unserer im Juni 2010 erworbenen Siliciummetallproduktion in Holla, Norwegen, einbezogen.

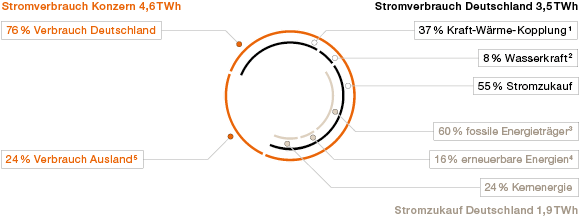

Auch im Geschäftsjahr 2012 hat WACKER seinen Stromverbrauch weiter erhöht, auf nun 4,6 Mio. MWh. Ursache dafür war die höhere Produktion von Polysilicium. Unsere Kraftwerke – das Gas- und Dampfturbinenwerk mit Kraft-Wärme-Kopplung und das Wasserkraftwerk in Burghausen sowie das Heizkraftwerk Nünchritz – erzeugten im Jahr 2012 rund 1,6 Mio. MWh (2011: 1,5 Mio. MWh). Damit produzierte WACKER rund ein Drittel seines Gesamtstrombedarfs selbst. Der Kohlendioxidausstoß, der im Jahr 2012 zu rund 60 Prozent (2011: 64 Prozent) aus unternehmenseigenen emissionshandelspflichtigen Anlagen zur Energieerzeugung stammt, belief sich im Berichtszeitraum konzernweit auf rund 1,3 Mio. Tonnen.

Im Jahr 2012 entfielen vom konzernweiten Strombedarf 76 Prozent (2011: 73 Prozent) auf die Produktionsstandorte in Deutschland. WACKER hat in Deutschland 55 Prozent (2011: 53 Prozent) seines benötigten Stroms zugekauft. Entsprechend den Primärenergiequellen der Versorgungsunternehmen wurden 60 Prozent (2011: 58 Prozent) dieses Stroms aus fossilen Energieträgern erzeugt. 24 Prozent (2011: 20 Prozent) stammen aus Kernenergie, 16 Prozent (2011: 22 Prozent) aus erneuerbaren Energiequellen. Der Wärmeverbrauch, in dem der Einsatz fester fossiler und biogener Energieträger (Kohle, Holzkohle, Holz) bei der Siliciummetallproduktion in Holla, Norwegen, berücksichtigt ist, sank geringfügig auf 3,8 TWh (2011: 3,9 TWh).

| Download XLS |

|

Energieverbrauch | ||||||||||||

|

|

|

|

| |||||||||

|

TWh |

2012 |

2011 |

2010 | |||||||||

| ||||||||||||

|

|

|

|

| |||||||||

|

Stromverbrauch |

4,6 |

4,4 |

3,8 | |||||||||

|

Wärmeverbrauch1 |

3,8 |

3,9 |

3,4 | |||||||||

|

Primärenergieeinsatz |

7,0 |

6,9 |

6,11 | |||||||||

|

Davon |

|

|

| |||||||||

|

Erdgas |

5,9 |

5,8 |

5,5 | |||||||||

|

Feste Energieträger2 (Kohle, Holzkohle, Holz) |

0,9 |

0,9 |

0,4 | |||||||||

|

Wärme Fremdbezug3 |

0,2 |

0,2 |

0,2 | |||||||||

|

Heizöl |

0,02 |

0,02 |

0,01 | |||||||||

Stromversorgung des WACKER-Konzerns im Jahr 2012

1 Burghausen/Nünchritz

2 Burghausen

3 Steinkohle, Braunkohle, Öl, Gas

4 Wasserkraft, Wind, Solar

5 Im Ausland beziehen wir den Strom fremd auf Basis des örtlichen Standard-Energiemix.