Nachhaltigkeitssteuerung

Unternehmen können nur dann dauerhaft erfolgreich wirtschaften, wenn sie ihre Verantwortung für Umwelt und Gesellschaft ernst nehmen. Seit Jahren ist Nachhaltigkeit daher als Ziel in unseren Geschäftsprozessen verankert.

Die Basis unserer Nachhaltigkeitsarbeit bilden zwei globale Initiativen: das Programm der chemischen Industrie Responsible Care® und der Global Compact der Vereinten Nationen. Mit diesen Selbstverpflichtungen gehen wir über gesetzlich geforderte Standards zum Schutz von Umwelt, Mitarbeitern und Gesellschaft hinaus. Unsere Lieferanten sollen die Prinzipien des Global Compact ebenfalls einhalten.

Neue Vision und neue Ziele im Konzern verankert

Zu Beginn des Jahres 2012 haben wir unsere Vision und unsere Ziele neu definiert. Damit schärft WACKER sein Profil und schafft eine gemeinsame Wertegrundlage für den Konzern. Im Jahr 2012 haben unsere Führungskräfte begonnen, die Vision und die Ziele durch moderierte Gruppendiskussionen in das Unternehmen hineinzutragen.

|

Unsere Vision | ||||||||

|

| ||||||||

|

Vision | ||||||||

|

|

|

|

|

|

|

|

|

|

|

Kunden |

|

Mitarbeiter |

|

Innovationen |

|

Unternehmenswert |

|

Nachhaltigkeit |

|

|

|

|

|

|

|

|

|

|

|

Code of |

|

Code of |

|

Code of |

|

Code of Teamwork |

|

Code of |

|

| ||||||||

|

Richtlinien | ||||||||

|

| ||||||||

|

Anweisungen | ||||||||

Neben unserer Vision und unseren Zielen haben wir auch unsere Verhaltensgrundsätze und damit die dritte Säule der Unternehmensleitlinien überarbeitet. Diese Grundsätze – in fünf Codes festgehalten – regeln, wie die Unternehmensziele erreicht werden sollen. Dabei handelt es sich um den Code of Safety (Sicherheit), Code of Conduct (Verhalten), Code of Innovation (Innovation), Code of Teamwork & Leadership (Zusammenarbeit und Führungsverhalten) und Code of Sustainability (Nachhaltigkeit). Ein Regelwerk aus Richtlinien und Anweisungen ergänzt die Codes.

Energiemanagement nach ISO 50001 zertifiziert

Die operativen Prozesse steuern wir über unser Integriertes Managementsystem (IMS). Es regelt Abläufe und Verantwortlichkeiten und definiert konzernweite Standards zu Qualität, Sicherheit, Umwelt- und Gesundheitsschutz. Mit dem IMS wollen wir künftig weitere Themen der Nachhaltigkeitsarbeit stärker steuern, beispielsweise die effektive Nutzung von Ressourcen in unseren Produktionsprozessen, wie Energie. Unser Konzern-Managementsystem lassen wir durch eine weltweit tätige Zertifizierungsgesellschaft nach einheitlichen Maßstäben nach ISO 9001 (Qualität) und ISO 14001 (Umweltschutz) bewerten. Auf Grund spezifischer Prozesse und Kundenanforderungen ist die Tochtergesellschaft Siltronic mit allen Standorten nach der Qualitätsnorm ISO/TS 16949, nach ISO 14001 und OHSAS 18001 (Arbeitsschutz) zertifiziert.

Im Geschäftsjahr 2012 hat WACKER bei strategischen Projekten der Nachhaltigkeitssteuerung wichtige Fortschritte erzielt:

- Konzernzertifikat:

Das von uns durchgeführte Konzernzertifikat stellt sicher, dass kundenbezogene Vorgaben und unsere Konzernstandards an allen WACKER-Standorten umgesetzt werden. Im Jahr 2012 haben wir den Standort Holla, Norwegen, nach ISO 9001 und ISO 14001 sowie unsere Verkaufsregionen nach ISO 9001 in die Konzernzertifizierung einbezogen. Fast alle Produktionsstandorte sind nun ins Konzernzertifikat eingegliedert. Ausnahmen bilden die Standorte in Brasilien und Indien sowie Jincheon, Südkorea. Diese haben jedoch entsprechende Einzelzertifikate. - Energiemanagement:

WACKER erwarb im Jahr 2012 für seine Standorte in Deutschland erstmals ein Zertifikat nach der Energiemanagement-Norm ISO 50001. Dadurch erhalten wir neue Impulse, um unseren Energieverbrauch und unsere Kosten weiter zu senken. - Arbeitsschutzmanagement:

Für die kommenden Jahre ist geplant, das Konzernzertifikat um eine weitere internationale Norm – OHSAS 18001 – zu ergänzen. OHSAS regelt Prozesse und Standards zum Arbeits- und Gesundheitsschutz. Die WACKER-Tochter Siltronic und der Standort Jincheon, Südkorea, haben ein Zertifikat nach OHSAS erworben. - Treibhausgasemissionen:

Nach der erstmaligen Erfassung der indirekten Treibhausgasemissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) im Jahr 2011 haben wir im Berichtsjahr begonnen, unsere Scope-3-Emissionen zu berechnen. Sie umfassen alle Emissionen, die entlang der Wertschöpfungskette entstehen, zum Beispiel durch Lieferanten oder bei der Entsorgung und dem Transport von Produkten. Die konzernweite CO2-Bilanz ist ein wesentliches Instrument dafür, den Klimaschutz zu verbessern. - Ökobilanzen:

Wir haben ein Analyseinstrument entwickelt, mit dem wir bereits in der Forschung und Entwicklung den Umwelteinfluss neuer Produkte abschätzen können. Die mit dem Eco Assessment Tool erstellte Umweltanalyse etablieren wir seit dem Jahr 2012 Schritt für Schritt im Konzern. Sie hilft uns, die Nachhaltigkeit unserer Produkte zu bewerten und zu verbessern. - Nachhaltigkeitsplattform:

Wir sind dabei, unsere unterschiedlichen IT-Systeme für das Nachhaltigkeitsreporting auf ein einheitliches Konzernsystem umzustellen. Dazu zählen das Management der Umwelt- und Energiedaten, der umwelt- und sicherheitsrelevanten Ereignisse sowie die Auditplanung und -nachverfolgung im Rahmen des Integrierten Managementsystems (IMS). Im Jahr 2012 haben wir die Anforderungen an die Software definiert und mit der Implementierung begonnen.

Sicherheitsziele in Zielvereinbarungen aufgenommen

Die Themen Arbeitsschutz und Anlagensicherheit haben für WACKER eine herausragende Bedeutung. Aus diesem Grund haben wir für obere Führungskräfte und leitende Angestellte in Deutschland im Berichtsjahr Sicherheitsziele in die jährlichen Zielvereinbarungen eingeführt. Als persönliche Ziele sind sie vor allem für die Führungskräfte verpflichtend, deren Verantwortungsbereich eine entsprechende Gefährdungslage aufweist. Sie fließen damit auch in die Leistungsbeurteilung ein.

Weltweit stehen Compliance-Beauftragte zur Verfügung

WACKER arbeitet nach ethischen Grundsätzen der Unternehmensführung, die über die gesetzlichen Anforderungen hinausgehen. Mitarbeiter können ihre Fragen weltweit an 22 Compliance-Beauftragte richten. Neben den bisherigen Compliance-Beauftragten in Deutschland, den USA, China, Japan, Indien, Korea, Brasilien und Singapur wurden im Berichtsjahr weitere in Mexiko, Taiwan und den Vereinigten Arabischen Emiraten ernannt und ausgebildet.

Bei beobachteten Verstößen sind die Mitarbeiter angehalten, ihre Vorgesetzten, die Compliance-Beauftragten, den Betriebsrat oder die Verantwortlichen der Personalabteilung zu informieren. Im Jahr 2012 setzte das Compliance-Management den Fokus darauf, Maßnahmen mit weltweiter Geltung, beispielsweise zum britischen Antikorruptionsgesetz UK Bribery Act 2010, im Dialog mit den ausländischen Standorten auf die lokalen Anforderungen abzustimmen und umzusetzen.

Umweltschutz

Alle Prozesse von WACKER basieren auf dem Anliegen, die Umwelt zu schützen und sicher zu produzieren. Wir legen besonderes Augenmerk auf den integrierten Umweltschutz. Er beginnt bereits in der Produktentwicklung und der Anlagenplanung. WACKER hat im abgelaufenen Geschäftsjahr 8,6 Mio. € (2011: 7,9 Mio. €) für Umweltschutzinvestitionen ausgegeben. Die Umweltschutzbetriebskosten beliefen sich im gleichen Zeitraum auf 79,3 Mio. € (2011: 73,3 Mio. €).

Im Zuge des Aufbaus unserer Polysiliciumanlagen am Standort Nünchritz haben wir dort die Abwasserreinigungsanlagen erweitert. Zur Grundwassersanierung führen wir seit 2012 ein hydraulisches Verfahren durch. Dabei pumpen wir das Grundwasser in eine Behandlungsanlage und leiten es nach der Reinigung zurück in den Boden. Wir haben dort bis Jahresende 2012 rund 65.000 Kubikmeter Grundwasser gereinigt.

Bei den Umweltkennzahlen berücksichtigen wir seit dem Berichtsjahr 2011 die im Jahr 2010 erworbene Siliciummetallproduktion in Holla, Norwegen. Die metallurgische Produktion unterscheidet sich in Bezug auf ihre Umweltauswirkungen deutlich vom WACKER-typischen Chemiegeschäft. Durch den Zukauf haben sich die Umweltkennzahlen, insbesondere die Luftemissionen, erhöht. Im Abwasser haben sich die Werte für den chemischen Sauerstoffbedarf und die halogenierten organischen Kohlenstoffe (AOX) verringert, weil wir im dritten Quartal des Jahres 2012 die Acetaldehydanlage am Standort Burghausen stillgelegt haben. Die Abfälle zur Beseitigung haben sich reduziert, da der Filterkuchen aus der chemischen Abwasserreinigung in Burghausen nun verwertet statt wie zuvor beseitigt wird.

WACKER arbeitet ständig daran, Stoffkreisläufe zu schließen, Nebenprodukte an anderer Stelle in die Produktion zurückzuführen und somit Abfälle zu vermeiden und zu verringern. Benchmarkzahlen dazu, wie die chemische Industrie gefährliche Abfälle verwertet oder entsorgt, liegen uns wegen der Unterschiede im Produktmix der Branche und der individuellen Standortinfrastrukturen nur teilweise vor.

| Download XLS |

|

Luftemissionen Geschäftsbereiche/Metallurgie | ||||||||||||||||||||

|

|

|

|

|

|

|

| ||||||||||||||

|

|

2012 |

2011 |

2012 |

2011 |

2012 |

2011 | ||||||||||||||

| ||||||||||||||||||||

|

|

|

|

|

|

|

| ||||||||||||||

|

Luft |

|

|

|

|

|

| ||||||||||||||

|

CO2-Emissionen (t) |

1.294.000 |

1.341.0003 |

983.200 |

1.020.0003 |

310.800 |

321.000 | ||||||||||||||

|

NOX (Stickoxide) (t) |

2.225 |

2.221 |

1.072 |

1.052 |

1.153 |

1.169 | ||||||||||||||

|

Flüchtige organische Verbindungen ohne Methan (NMVOC) (t) |

418 |

396 |

411 |

389 |

7 |

7 | ||||||||||||||

Unsere indirekten Treibhausgasemissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) sind im Jahr 2012 um 5,9 Prozent gestiegen. Hauptursache ist die Erweiterung der Produktionskapazitäten für Polysilicium durch die Inbetriebnahme der neuen Anlagen am Standort Nünchritz.

| Download XLS |

|

Umweltkennzahlen 2006–20121 | ||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

|

2012 |

2011 |

2010 |

2009 |

2008 |

2007 |

2006 | |||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Luft |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

CO2-Emissionen2 (t) |

1.294.000 |

1.341.000 |

986.000 |

969.000 |

976.041 |

912.260 |

941.572 | |||||||||||||||||||||||||||||

|

NOX Stickoxide (t) |

2.225 |

2.221 |

926 |

963 |

997 |

838 |

804 | |||||||||||||||||||||||||||||

|

Flüchtige organische Verbindungen ohne Methan3 (NMVOC) (t) |

418 |

396 |

415 |

383 |

501 |

687 |

560 | |||||||||||||||||||||||||||||

|

Treibhausgase |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

direkte4 (t CO2) |

1.294.000 |

1.347.000 |

– |

– |

– |

– |

– | |||||||||||||||||||||||||||||

|

indirekte5 (t CO2) |

1.150.071 |

1.086.192 |

– |

– |

– |

– |

– | |||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Wasser |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Wassereinsatz6 (Tsd. m3) |

242.072 |

268.657 |

252.151 |

264.532 |

241.286 |

244.173 |

228.283 | |||||||||||||||||||||||||||||

|

CSB chemischer Sauerstoffbedarf (t) |

1.460 |

1.680 |

1.820 |

2.730 |

4.782 |

2.162 |

1.993 | |||||||||||||||||||||||||||||

|

AOX halogenierte organische Kohlenwasserstoffe (t) |

3 |

5 |

6 |

6 |

7 |

6 |

5 | |||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Abfall |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Beseitigt (t) |

39.920 |

47.410 |

48.520 |

80.860 |

87.293 |

43.100 |

42.250 | |||||||||||||||||||||||||||||

|

Verwertet (t) |

96.880 |

80.290 |

77.030 |

63.430 |

74.327 |

74.676 |

73.774 | |||||||||||||||||||||||||||||

|

Gefährlich7 (t) |

73.620 |

68.230 |

69.320 |

100.860 |

108.458 |

70.027 |

75.263 | |||||||||||||||||||||||||||||

|

Nicht gefährlich7 (t) |

63.180 |

59.470 |

56.230 |

43.430 |

53.161 |

47.538 |

41.049 | |||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Energie |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Stromverbrauch (TWh) |

4,6 |

4,4 |

3,8 |

2,7 |

2,4 |

2,1 |

1,9 | |||||||||||||||||||||||||||||

|

Primärenergieeinsatz8 |

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

Erdgas (TWh) |

5,9 |

5,8 |

5,5 |

5,4 |

5,4 |

– |

– | |||||||||||||||||||||||||||||

|

Feste Energieträger9 (Kohle, Holzkohle, Holz) (TWh) |

0,9 |

0,9 |

0,4 |

– |

– |

– |

– | |||||||||||||||||||||||||||||

|

Wärme Fremdbezug10 (TWh) |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

– |

– | |||||||||||||||||||||||||||||

|

Heizöl (TWh) |

0,02 |

0,02 |

0,01 |

0,01 |

0,01 |

– |

– | |||||||||||||||||||||||||||||

Wir haben im Jahr 2012 begonnen, die weiteren indirekten Treibhausgasemissionen nach dem Greenhouse Gas Protocol zu erfassen. Darunter fallen Klimagase entlang der Wertschöpfungskette, zum Beispiel bei Herstellung und Transport der Rohstoffe oder bei der Entsorgung von Abfall. Diese Daten haben wir an das Carbon Disclosure Project (CDP) weitergegeben, an dem WACKER seit 2007 teilnimmt. Das CDP ist eine im Jahr 2000 in London gegründete Non-Profit-Organisation, die mehr Transparenz bei klimaschädlichen Treibhausgasemissionen schaffen will.

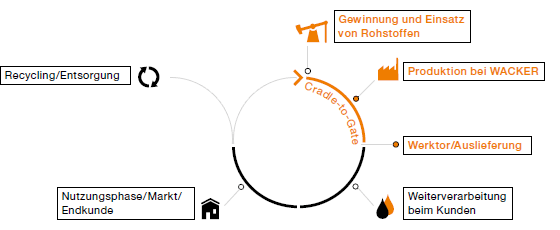

Produktverantwortung

Die Analyse des Umwelteinflusses unserer Produkte von der Herstellung bis zum Werktor (Cradle-to-Gate) haben wir im Jahr 2012 mittels Ökobilanzen weitergeführt. WACKER beteiligte sich an einer 2012 veröffentlichten Studie des europäischen Siliconverbands CES. Diese Studie umfasst den gesamten Produktlebenszyklus von Siliconen und verwandten Produkten, zum Beispiel Silanen. Sie stellt den bei der Produktion von Siliconen verursachten CO2-Emissionen die aus der Anwendung der Produkte resultierenden Einsparungen von CO2-Emissionen gegenüber. Aus der Studie geht hervor, dass ihr Einsatz den CO2-Fußabdruck vieler wichtiger Produkte um das Verhältnis 1:9 verringert. Dies entspricht mit jährlich rund 54 Mio. Tonnen CO2 den Emissionen, die bei der Beheizung von zehn Mio. Haushalten entstehen.

Wir haben ein Instrument eingeführt, um Chancen und Risiken unserer Produktpalette systematisch nach Umweltaspekten zu bewerten: Beim Eco Assessment Tool berücksichtigen wir Material-, Wasser- und Energieeinsatz sowie Ökotoxizität entlang des gesamten Produktlebenszyklus. Wir haben erste Produkte aus den Chemiebereichen auf diese Weise bewertet und werden diese Analyse ausweiten.

Produktlebenszyklus

Energiemanagement

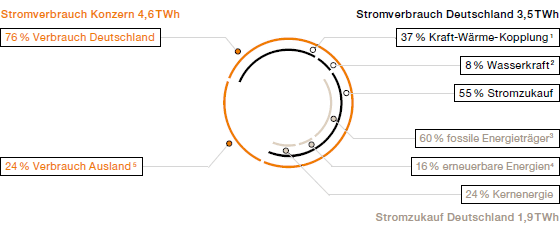

Die chemische Industrie ist eine der energieintensivsten Branchen. WACKER ist ein großer Energieverbraucher in Deutschland. Deshalb sind weltweit wettbewerbsfähige Energiepreise für uns von großer Bedeutung. WACKER verbessert ständig die Energieeffizienz seiner Prozesse. Damit bleiben wir auf dem Weltmarkt wettbewerbsfähig und leisten zugleich einen Beitrag zum Klimaschutz. Unser Energiemanagementsystem haben wir im Jahr 2012 für den Teilkonzern WACKER Deutschland nach der Norm ISO 50001 zertifizieren lassen. Den durchschnittlichen spezifischen Energieverbrauch (Energiemenge pro Nettoproduktionsmenge) haben wir durch Produktivitätsmaßnahmen, insbesondere durch unser Energieeffizienzprogramm POWER PLUS, seit dem Jahr 2007 um 22 Prozent gesenkt.

Am Standort Burghausen nutzen wir Wasserkraft, um Strom zu gewinnen. Unser Produktionsstandort in Holla, Norwegen, bezieht seinen Strom überwiegend aus Wasserkraft. In der Energieerzeugung setzen wir vor allem auf das klimafreundliche Erdgas. An den großen WACKER-Standorten Burghausen und Nünchritz erzeugen wir Dampf und Strom in gekoppelter Produktion. Unsere Kraft-Wärme-Kopplungsanlagen haben mit über 80 Prozent einen doppelt so hohen Brennstoffnutzungsgrad wie konventionelle Anlagen zur Energieerzeugung.

WACKER hat im Geschäftsjahr 2012 seinen Stromverbrauch auf 4,6 Mio. MWh erhöht (2011: 4,4 Mio. MWh). Ursache dafür war die höhere Produktion von Polysilicium im Jahr 2012. Unsere Kraftwerke – das Gas- und Dampfturbinenwerk mit Kraft-Wärme-Kopplung und das Wasserkraftwerk in Burghausen sowie das Heizkraftwerk Nünchritz – erzeugten im Jahr 2012 rund 1,6 Mio. MWh (2011: 1,5 Mio. MWh). Damit produzierte WACKER rund ein Drittel seines Gesamtstrombedarfs selbst. Der Kohlendioxidausstoß, der zu rund 60 Prozent aus unternehmenseigenen emissionshandelspflichtigen Anlagen zur Energieerzeugung stammt, belief sich wie im Vorjahr konzernweit auf 1,3 Mio. Tonnen.

Stromversorgung

1 Burghausen/Nünchritz

2 Burghausen

3 Steinkohle, Braunkohle, Öl, Gas

4 Wasserkraft, Wind, Solar

5 Im Ausland beziehen wir den Strom fremd auf Basis des örtlichen Standard-Energiemix.

Vom konzernweiten Strombedarf entfallen 76 Prozent (2011: 73 Prozent) auf die Produktionsstandorte in Deutschland. WACKER hat in Deutschland 55 Prozent (2011: 53 Prozent) seines benötigten Stroms zugekauft. Entsprechend den Primärenergiequellen der Versorgungsunternehmen wurden 60 Prozent (2011: 58 Prozent) dieses Stroms aus fossilen Energieträgern erzeugt. 24 Prozent (2011: 20 Prozent) stammen aus Kernenergie, 16 Prozent (2011: 22 Prozent) aus erneuerbaren Energiequellen. Der Wärmeverbrauch, in dem der Einsatz fester fossiler und biogener Energieträger (Kohle, Holzkohle, Holz) bei der Siliciummetallproduktion in Holla, Norwegen, berücksichtigt ist, sank geringfügig auf 3,8 TWh (2011: 3,9 TWh).

| Download XLS |

|

Energieverbrauch | ||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||

|

TWh |

2012 |

2011 |

2010 |

2009 |

2008 | |||||||||||||

| ||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||

|

Stromverbrauch |

4,6 |

4,4 |

3,8 |

2,7 |

2,4 | |||||||||||||

|

Wärmeverbrauch1 |

3,8 |

3,9 |

3,4 |

2,8 |

2,8 | |||||||||||||

|

Primärenergieeinsatz |

|

|

|

|

| |||||||||||||

|

Erdgas |

5,9 |

5,8 |

5,5 |

5,4 |

5,4 | |||||||||||||

|

Feste Energieträger2 (Kohle, Holzkohle, Holz) |

0,9 |

0,9 |

0,4 |

– |

– | |||||||||||||

|

Wärme Fremdbezug3 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 | |||||||||||||

|

Heizöl |

0,02 |

0,02 |

0,01 |

0,01 |

0,01 | |||||||||||||

Projekte in der Arbeits- und Anlagensicherheit

Ein wichtiges Ziel für WACKER ist es, Anlagen und Prozesse so zu gestalten, dass Menschen und Umwelt nicht gefährdet werden. Wir betreiben deshalb ein konzernweites Sicherheitsmanagement, das Arbeitsschutz und Anlagensicherheit umfasst.

Um die Sicherheit unserer Anlagen zu gewährleisten, ermitteln wir zunächst systematisch Gefahren und bewerten sie. WACKER analysiert dabei zum einen, wie gut wir die im Prozess vorhandene Energie (Druck, Wärme) beherrschen, und zum anderen, welchen Einfluss mögliche Einzelfehler auf eine Ereigniskette bis hin zum Stör- oder Unfall haben können. Nach dieser umfassenden Analyse legen wir Schutzmaßnahmen fest, um ungewünschte Ereignisse zu verhindern.

Im Berichtsjahr haben wir ein neues Sicherheitsprojekt begonnen: Bei ANSIKO 2012/2013 identifizieren wir Maschinen mit Verletzungsrisiko, überprüfen deren Sicherheitskonzepte kritisch und legen bei Bedarf zusätzliche Maßnahmen zum Schutz der Mitarbeiter fest. Das Projekt startete im Berichtsjahr an den deutschen Standorten. Ab Mitte 2013 beziehen wir auch die ausländischen Produktionsstandorte ein.

Der Standort Nünchritz hat im Zuge der Erweiterung um die Polysiliciumproduktion seine Gefahrenabwehr ausgebaut. Dadurch können wir nun im Ernstfall mit Gasdetektoren frühzeitig Schadstofffreisetzungen erkennen, über Sirenen die Nachbarschaft warnen und mit Signalen den Straßenverkehr sperren, der am Werk vorbeiführt.

WACKER legt besonderen Wert darauf, seine Sicherheitsexperten aus- und weiterzubilden. Regelmäßig schult das Unternehmen beispielsweise in Themen der Anlagensicherheit und des Explosionsschutzes. Fachleute des Konzerns halten an internationalen WACKER-Standorten Sicherheitstrainings ab. Im Berichtsjahr kamen Experten aller Produktionsstandorte zum Informationsaustausch und zu Trainings am Standort Burghausen zusammen. Wir haben ein Gremium für die Weiterbildung zu Themen der Standort- und Anlagensicherheit gegründet, das Expert Committee Plant and Process Safety. Im Jahr 2012 haben wir Standorte in den USA in Bezug auf Sicherheit und Gesundheit auditiert.

Konzernweit ereigneten sich im Berichtsjahr 4,7 Arbeitsunfälle mit Ausfalltagen pro eine Mio. Arbeitsstunden (2011: 3,9 Arbeitsunfälle). Damit liegen wir im Vergleich zu den im Arbeitsschutz führenden Chemieunternehmen zurück. So verzeichneten Bayer, BASF, Dow, Evonik und Henkel im Jahr 2011 zusammen durchschnittlich 1,5 Arbeitsunfälle mit Ausfalltagen pro eine Mio. Arbeitsstunden. Bei den meldepflichtigen Arbeitsunfällen (Unfälle mit mehr als drei Ausfalltagen) weist WACKER, verglichen mit dem Durchschnitt der deutschen Chemieindustrie, deutlich bessere Zahlen aus: Hier betrug die Quote im Berichtsjahr 2,1 pro eine Mio. Arbeitsstunden, während die Berufsgenossenschaft Rohstoffe und chemische Industrie im Jahr 2011 9,5 meldepflichtige Unfälle auf eine Mio. Arbeitsstunden in Chemiebetrieben registrierte.

In der Berichtsperiode hatte eine Partnerfirma bedauerlicherweise einen Arbeitsunfall mit tödlichem Ausgang zu verzeichnen. Bei Betonierungsarbeiten in unserem Werk Charleston im US-Bundesstaat Tennessee waren zwei Bauarbeiter einer Partnerfirma von einem losen Formteil in die Tiefe gerissen worden. Nach einer vorübergehenden Stilllegung der Baustelle haben wir zusammen mit dem betroffenen Bauunternehmen die Sicherheitsvorkehrungen verbessert.

Die wenigsten Unfälle an unseren Standorten sind chemietypisch. Häufigste Ursachen sind Unachtsamkeit bei manuellen Tätigkeiten, Stolpern, Rutschen oder Stürzen. Wir geben uns mit der Unfallhäufigkeit nicht zufrieden und erhöhen unsere Anstrengungen im Arbeitsschutz. Konsequent setzen wir unser neues Sicherheitsprogramm um: WACKER Safety Plus (WSP) nutzt erfolgreiche Sicherheitselemente von Standorten mit besonders niedrigen Unfallzahlen. Dazu zählen Sicherheitsrundgänge, Gespräche mit der Betriebsmannschaft und Notfallübungen. WACKER Safety Plus zielt darauf ab, unsichere Handlungen zu erkennen und zu vermeiden – ob beim Bedienen von Anlagen, im Umgang mit Chemikalien, im Betrieb, im Büro oder auf dem Arbeitsweg. Im Jahr 2012 haben wir Seminare zu WSP für Führungskräfte an allen Produktionsstandorten organisiert.

| Download XLS |

|

Unfallhäufigkeit: Arbeitsunfälle pro eine Mio. Arbeitsstunden | ||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||

|

Anzahl |

2012 |

2011 |

2010 |

2009 |

2008 |

2007 |

2006 | |||||||||||||

| ||||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||||

|

Arbeitsunfälle1 Mitarbeiter Konzern |

4,7 |

3,9 |

4,3 |

4,0 |

3,7 |

3,8 |

4,1 | |||||||||||||

|

Meldepflichtige Arbeitsunfälle2 Mitarbeiter Konzern |

2,1 |

1,4 |

1,2 |

1,2 |

1,0 |

1,4 |

1,2 | |||||||||||||

Strenge Kontrollen für sichere Transporte

WACKER achtet darauf, seine Produkte sicher zu lagern und zu transportieren. Bevor wir Fahrzeuge beladen, kontrollieren wir sie streng. Dies gilt besonders für Gefahrgut. Im Jahr 2012 haben wir insgesamt mehr als 6.600 LKW überprüft. Bei Mängeln weisen wir sie zurück, bis diese behoben sind. Seit Jahren ist die Mängelquote niedrig. Im Jahr 2012 betrug sie bei Gefahrguttransporten in Deutschland 2,2 Prozent (2011: 3,6 Prozent). Mindestens alle zwei Jahre werden Gefahrgutspediteure von WACKER auditiert.

Auch beim Thema Transportsicherheit setzen wir auf gut ausgebildetes Personal. Im Jahr 2012 haben wir konzernweit mehr als 1.000 Mitarbeiter in Präsenzschulungen hinsichtlich Gefahrguttransporten unterrichtet, rund 1.500 Mitarbeiter absolvierten eine Online-Schulung.

Regelmäßig tauschen wir uns mit unseren Logistikdienstleistern zu Themen der Transportsicherheit aus, beispielsweise während des jährlichen Logistiktags. Bei Mängeln vereinbaren wir Verbesserungsmaßnahmen und überprüfen ihre Umsetzung. WACKER nutzt interne Bewertungskriterien und international anerkannte Systeme wie das Safety and Quality Assessment System (SQAS) des europäischen Chemieverbands CEFIC, um Logistikdienstleister auszuwählen und ihre Leistungen zu beurteilen. Unter anderem fließen Ausbildungsstand der Fahrer, Fahrzeugausrüstung und Reaktionsfähigkeit bei Unfällen in die Bewertung ein. Über Vorgaben stellt WACKER sicher, dass auch die Unterauftragnehmer unserer Logistikdienstleister unseren hohen Sicherheitsanforderungen entsprechen.

Im Geschäftsjahr 2012 verzeichneten wir zehn Transportvorkommnisse (2011: acht). Dazu zählen wir Unfälle und Ereignisse, die sich bei der Distribution unserer Zwischenprodukte und Produkte ereignen, sofern der Transport von uns beauftragt wird. Mitgerechnet sind auch Zwischenfälle ohne Gefahrgut und solche, die keine negativen Auswirkungen auf Mensch und Umwelt haben. Diese Ereignisse fließen ebenfalls in die Spediteursbewertung ein.

| Download XLS |

|

Transportunfälle | ||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||

|

Zahl der Unfälle |

2012 |

2011 |

2010 |

2009 |

2008 |

20071 |

20061 | |||||||||||

| ||||||||||||||||||

|

|

|

|

|

|

|

|

| |||||||||||

|

Straße |

8 |

6 |

4 |

5 |

11 |

– |

– | |||||||||||

|

Schiene |

2 |

1 |

1 |

– |

4 |

– |

– | |||||||||||

|

See |

– |

1 |

– |

– |

2 |

– |

– | |||||||||||

|

Binnenschiff |

– |

– |

– |

– |

– |

– |

– | |||||||||||

|

Flugzeug |

– |

– |

– |

– |

– |

– |

– | |||||||||||

Schulversuchskoffer mit neuem Konzept

Der wirtschaftliche Erfolg von Unternehmen gründet auch auf dem Vertrauen der Gesellschaft. Deshalb übernimmt WACKER gesellschaftliche Verantwortung, vor allem im regionalen Umfeld seiner Standorte. Die naturwissenschaftlich-technische Ausbildung junger Menschen ist uns ein besonderes Anliegen. Denn wir benötigen auch künftig engagierte Chemiker und Ingenieure, um wettbewerbsfähig zu bleiben.

Im Jahr 2012 haben wir zum achten Mal die Patenschaft und Organisation des Landeswettbewerbs Jugend forscht in Bayern übernommen. Auch standen wir wieder Pate für den Regionalwettbewerb Dresden/Ostsachsen von Jugend forscht. Unter dem Namen CHEM2DO haben wir einen neuen Schulversuchskoffer aufgelegt. Mit ihm erforschen Schüler die modernen Werkstoffe Silicone und Cyclodextrine. Die Experimente können in Gymnasien, Real-, Gesamt- und Berufsschulen lehrplanorientiert eingesetzt werden. Neben der kompletten Überarbeitung der Versuchsunterlagen haben wir erstmals eine deutschlandweite Fortbildung für Lehrer entwickelt. Der Kurs, der von den Lehrerfortbildungszentren der Gesellschaft Deutscher Chemiker sowie von ausgewählten Universitäten angeboten wird, bereitet Chemielehrer ideal auf die Versuche vor.

WACKER hat an der Liangfeng Senior High School in Zhangjiagang, China, ein Stipendienprogramm initiiert. Das WACKER-Stipendium wird jährlich an 25 Schüler und sechs Lehrer vergeben, die sich durch hervorragende Leistungen auszeichnen. Dabei werden auch Schüler aus benachteiligten Familien finanziell unterstützt. WACKER-Experten geben außerdem ihr Wissen weiter, indem sie an der Liangfeng-Schule Fachunterricht über Siliconanwendungen in der Industrie halten.

Mitarbeiter spenden für nachhaltige Projekte

Als unternehmerischer Bürger setzen wir uns an unseren Standorten und weltweit auch für soziale Kinder- und Jugendprojekte ein. Seit 2007 unterstützt WACKER das christliche Kinder- und Jugendwerk „Die Arche“. Die Sozialeinrichtung kümmert sich in mehreren deutschen Städten um Kinder und Jugendliche aus sozial benachteiligten Familien. Sie versorgt die Kinder mit warmen Mahlzeiten, gibt Nachhilfe, organisiert Freizeitangebote und leistet Beratung und Seelsorge. Im Berichtsjahr übergab WACKER der Münchner Arche zum sechsten Mal eine 100.000-€-Spende.

Der WACKER HILFSFONDS, unsere Stiftung für Katastrophenhilfe, hat den Mitarbeitern im Jahr 2012 angeboten, die Cent-Beträge der monatlichen Gehaltsabrechnung regelmäßig dem Fonds zu spenden. Rund 4.300 Mitarbeiter in Deutschland sind dem Aufruf gefolgt und unterstützen damit nachhaltig die Stiftungsprojekte, deren Schwerpunkt auf dem Wiederaufbau und dem Betrieb von Schulen und Ausbildungsstätten liegt. Der WACKER-Konzern beteiligt sich an dem Cent-Spendenprogramm, indem er – wie bei anderen Aktionen des Fonds auch – die Spenden der Mitarbeiter verdoppelt. Die Stiftung kann nun mit Hilfe der Cent-Spenden eine ganze Schule mit rund 200 Schülern in Kosgoda, Sri Lanka, bis zur zehnten Jahrgangsstufe finanzieren. Die von Naturkatastrophen zerstörten Schulen in Gressier, Haiti, und Murghazar, Pakistan, die der WACKER HILFSFONDS ebenfalls unterstützt, haben im Jahr 2012 den Unterricht in neuen Gebäuden aufgenommen.

Der WACKER-Standort Nanjing, China, öffnete im Berichtsjahr seine Pforten für die Öffentlichkeit. Zu dem Tag der offenen Tür haben der Verband der in China tätigen internationalen Chemieunternehmen (Association of International Chemical Manufacturers) und der Nanjing Chemical Industry Park eingeladen. 400 Gäste aus Stadtregierung, den umliegenden Gemeinden sowie Studenten und Journalisten kamen, um sich ein Bild von dem WACKER POLYMERS-Standort zu machen.