Produktionsmengen entwickeln sich in einzelnen Geschäftsbereichen unterschiedlich

Die Produktionsmengen haben sich im Jahr 2012 in den einzelnen Geschäftsbereichen unterschiedlich entwickelt. Während sie in den Chemiebereichen und bei WACKER POLYSILICON gestiegen sind, gingen sie bei Siltronic leicht zurück. In den Chemiebereichen lag die Produktionsauslastung bei über 80 Prozent. Wesentliche Abschaltungen von Anlagen gab es nicht. Über alle Geschäftsbereiche ist die Produktionsmenge gestiegen. Die Produktionskosten haben sich um fünf Prozent erhöht. Die Instandhaltungskosten bewegen sich mit 355 Mio. € auf dem Niveau des Vorjahres.

| Download XLS |

|

Produktionsauslastung 2012 | ||

|

|

| |

|

% |

Auslastung der Produktionsanlagen | |

|

|

| |

|

WACKER SILICONES |

83 | |

|

WACKER POLYMERS |

84 | |

|

WACKER POLYSILICON |

85 | |

|

SILTRONIC |

76 | |

Im Geschäftsjahr 2012 betrugen die Investitionen in neue Produktionsanlagen 975 Mio. €. Der größte Teil davon entfiel auf den Ausbau der Polysiliciumproduktion. Am Standort Nünchritz wurde die Ausbaustufe 9 vollständig in Betrieb genommen. Im US-Bundesstaat Tennessee bauen wir seit April 2011 einen neuen Produktionsstandort für Polysilicium auf.

Für die Geschäftsbereiche WACKER POLYMERS und WACKER BIOSOLUTIONS errichten wir zwei neue Anlagen an unserem chinesischen Standort Nanjing. Im Geschäftsbereich WACKER POLYMERS erweitern wir die bestehenden Produktionsanlagen für Vinylacetat-Ethylen-Copolymer (VAE)-Dispersionen um einen neuen Reaktor mit einer Jahreskapazität von 60.000 Tonnen. Im Geschäftsbereich WACKER BIOSOLUTIONS entsteht im Werk Nanjing eine neue Anlage zur Herstellung von Polyvinylacetatfestharzen mit einer Jahreskapazität von 20.000 Tonnen. Erweitert wurden auch die Dispersionskapazitäten an unserem südkoreanischen Produktionsstandort Ulsan um 40.000 Tonnen sowie an unserem amerikanischen Standort Calvert City um 30.000 Tonnen. Die Investitionen für diese vier Projekte beliefen sich im Jahr 2012 auf 38,3 Mio. €.

Siltronic hat, wie im Dezember 2011 bekanntgegeben, den Produktionsstandort für 200 mm Siliciumwafer in Hikari, Japan, zur Mitte des Jahres 2012 geschlossen. Im 3. Quartal wurde die Produktionslinie für 150 mm Siliciumwafer am Standort Portland eingestellt. Beide Maßnahmen haben die Auslastung der verbleibenden Produktionsanlagen für Siliciumwafer <300 mm positiv beeinflusst. Ebenfalls beendet haben wir die Eigenproduktion von Essigsäure am Standort Burghausen. Die benötigten Mengen kaufen wir jetzt zu.

| Download XLS |

|

Wichtige Inbetriebnahmen | ||||

|

|

|

| ||

|

Standort |

Projekt |

Inbetriebnahme | ||

|

|

|

| ||

|

Nünchritz |

Poly-Ausbaustufe 9 |

2012 | ||

|

Ulsan |

VAE-Dispersionen |

2012 | ||

|

Burghausen |

Laborgebäude |

2012 | ||

|

Burghausen |

Polysiliciumproduktion |

2012 | ||

|

Zhangjiagang |

Compoundieranlage |

2012 | ||

Die Projektabwicklung bei allen Investitionsprojekten liegt in den Händen der Ingenieurtechnik von WACKER. Auf Grund der weiteren Internationalisierung wird es immer wichtiger, lokale Projektteams vor Ort aufzubauen. In China hat WACKER eine eigene Planungsgruppe, die kleinere bis mittlere Projekte selbstständig abwickelt. Ähnliches planen wir auch in den USA, wo derzeit rund 20 amerikanische Mitarbeiter am Aufbau des neuen Polysiliciumstandorts in Tennessee arbeiten.

Geringerer Rohstoffeinsatz und höhere Energieeffizienz im Mittelpunkt des Produktivitätsprogramms

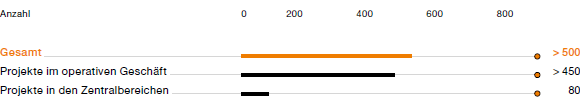

Hohe Produktivität entlang der gesamten Wertschöpfungskette ist ein Erfolgsgarant von WACKER. Über das Programm Wacker Operating System (WOS) steigern wir unsere Produktivität über die gesamte Wertschöpfungskette. Ziel ist es, die spezifischen Betriebskosten jedes Jahr weiter zu verringern. Im abgelaufenen Geschäftsjahr haben wir mehr als 500 Projekte im operativen Geschäft und in den Zentralbereichen bearbeitet. Knapp 200 davon entfielen auf Kosteneinsparungen bei Rohstoffen und Energie.

Produktivitätsprojekte nach Schwerpunkten

Die 2009 gegründete WOS ACADEMY hat im vergangenen Jahr rund 100 Mitarbeiter in der Anwendung neuer Produktivitätsmethoden wie Six Sigma ausgebildet.