Mit seiner Forschung und Entwicklung verfolgt WACKER drei Ziele: Wir suchen nach Lösungen für die Bedürfnisse unserer Kunden, um einen Beitrag zu deren Markterfolg zu leisten. Wir optimieren unsere Verfahren und Prozesse kontinuierlich, um in der Technologie führend zu sein wie auch um nachhaltig zu wirtschaften. Mit dem dritten Ziel konzentrieren wir uns darauf, innovative Produkte und Anwendungen für neue Märkte zu schaffen sowie die Zukunftstrends wie zum Beispiel den steigenden Energiebedarf, die Urbanisierung, die Digitalisierung und die demografische Veränderung zu bedienen.

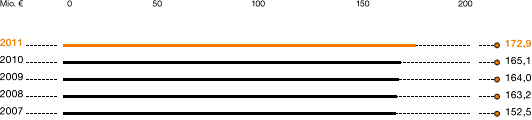

WACKER gehört zu den forschungsintensiven Chemieunternehmen der Welt. Die Aufwendungen für Forschung und Entwicklung betrugen im abgelaufenen Geschäftsjahr 172,9 Mio. € (2010: 165,1 Mio. €). Die F&E-Quote – das Verhältnis der Forschungs- und Entwicklungsaufwendungen zum Konzernumsatz – liegt wie im Vorjahr bei 3,5 Prozent.

Anteil neuer Produkte am Umsatz weiter gestiegen

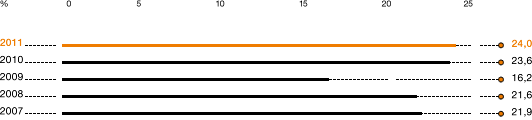

Die Neuproduktrate (Umsatzanteil der in den vergangenen fünf Jahren eingeführten Produkte) ist mit 24,0 Prozent leicht gewachsen (2010: 23,6 Prozent). Der Anstieg beruht vor allem auf neuen Spezifikationen von Silicium, zum Beispiel neuen Bruchgrößen für Solaranwendungen, sowie dem Produktionsanlauf von 300 mm Wafern, die für die Strukturbreite 22 Nanometer geeignet sind.

1 Umsatzanteil der in den vergangenen fünf Jahren eingeführten Produkte

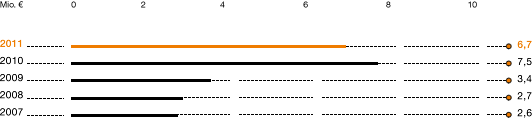

Aus Lizenzvergaben nahmen wir im Jahr 2011 rund 6,7 Mio. € ein (2010: 7,5 Mio. €). Die Zahl der von uns gehaltenen Patente und Patentanmeldungen ist ein Spiegelbild unserer Innovationskraft. Im Geschäftsjahr 2011 haben wir 138 Erfindungen zum Patent angemeldet (2010: 121). Unser Patentportfolio umfasst derzeit weltweit rund 5.000 aktive Patente sowie 2.900 derzeit laufende Patentanmeldungen.

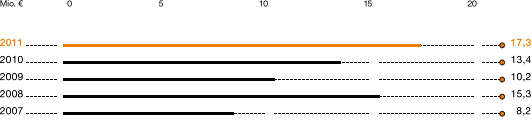

Im Jahr 2011 investierte WACKER 17,3 Mio. € in F&E-Einrichtungen (2010: 13,4 Mio. €). Das sind wie im Vorjahr 1,8 Prozent unserer Gesamtinvestitionen. In unserer zentralen Forschungsstätte Consortium für elektrochemische Industrie in München ist ein neues Laborgebäude fertig gestellt worden. Am Standort Burghausen haben wir mit dem Bau eines neuen Laborgebäudes für WACKER SILICONES und die zentrale Analytik begonnen. Weitere Investitionen flossen zum Beispiel in Prüfstände für Elektrochemie sowie in Pilotanlagen für neue Prozesse und Prozessoptimierungen.

Ein Großteil unserer F&E-Kosten in Höhe von 172,9 Mio. € entfiel auf die Entwicklung neuer Produkte und Produktionsverfahren. F&E-Know-how von Dritten haben wir im Jahr 2011 nur in geringem Umfang erworben.

Extern geförderte Forschungsprojekte werden seit dem abgelaufenen Jahr im Fördermanagement koordiniert. Die neue Stelle prüft Förderprogramme und legt Teilnahmemöglichkeiten zur Entscheidung vor. Einige unserer im Jahr 2011 laufenden Forschungsprojekte wurden durch Zuwendungen von öffentlicher Hand gefördert. Einige Beispiele:

- Im von der EU geförderten Projekt EEMI450 (European Equipment & Materials Initiative für 450 mm) ist die Siltronic AG Mitglied. Sie erhält über eine Laufzeit von 21 Monaten bis Februar 2012 Fördermittel von rund einer Mio. €.

- Beim Verbundprojekt SPINEL (Steigerung der Energieeffizienz von Photovoltaik- und Elektronikanwendungen durch innovatives electronic-grade Basismaterial) förderte das Bundesministerium für Bildung und Forschung (BMBF) ein Teilprojekt der Siltronic.

- Für das vom BMBF geförderte Projekt mit dem Titel LiSSi erforschen wir Elektrodenmaterial für Lithium-Schwefel-Batterien. Wir entwickeln solche hoch kapazitiven Lithium-Ionen-Batterien der vierten Generation gemeinsam mit Projektpartnern für den Einsatz in der Elektromobilität.

- WACKER arbeitet in zwei Teilprojekten des vom Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) geförderten Projekts integrated Carbon Capture, Conversion, and Cycling (iC4) mit. Im ersten Teilprojekt liegt der Fokus auf der Abtrennung und Reinigung von CO2, um dieses für eine weitere Nutzung aufzubereiten. Im zweiten Teilprojekt erforschen wir Katalysatoren zur Umwandlung von CO2 in Kohlenwasserstoffe.

Forschungs- und Entwicklungsarbeit auf zwei Ebenen

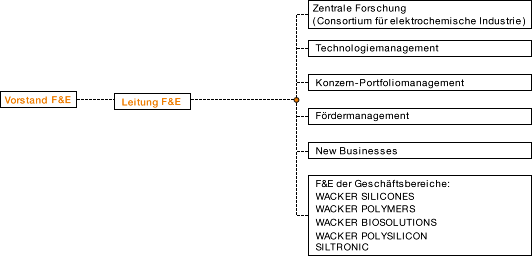

WACKER forscht und entwickelt auf zwei Ebenen: im Zentralbereich Forschung und Entwicklung sowie dezentral in den Geschäftsbereichen. Der Zentralbereich koordiniert diese Arbeiten unternehmensweit.

Das Portfolio unserer Forschungs- und Entwicklungsprojekte haben wir in einem Portfoliomanagementprozess konzernweit transparent dargestellt. Damit bewerten wir unsere Projekte und wählen neue Projekte nach den Anforderungen der Märkte aus.

Unsere Wissenschaftler arbeiten derzeit an rund 244 Projekten auf mehr als 40 Technologieplattformen. Über ein Viertel dieser Themen betrifft strategische Schlüsselprojekte, für die wir im Berichtsjahr 45 Prozent der angefallenen Projektkosten von insgesamt 78,9 Mio. € aufgewendet haben. Die Zukunftsfelder, auf denen WACKER tätig ist, sind unter anderem Biotechnologie, Energie, Automobil und Bau.

Strategische Zusammenarbeit mit Kunden und Forschungseinrichtungen

Unsere Geschäftsbereiche betreiben eine anwendungsnahe Forschung und Entwicklung. Sie konzentrieren sich auf Produkt- und Prozessinnovationen in der Halbleitertechnologie, Silicon- und Polymerchemie, Biotechnologie sowie auf neue Verfahren zur Herstellung von polykristallinem Silicium. Um schneller und effizienter Forschungserfolge zu erzielen, kooperieren wir mit Kunden, wissenschaftlichen Instituten und Universitäten. Im Jahr 2011 arbeitete WACKER bei rund 64 Forschungsvorhaben mit mehr als 25 internationalen Forschungseinrichtungen zusammen.

Die Themen unserer Forschungskooperationen sind unter anderem Stromspeicherung, Biotechnologie, 450 mm Siliciumwafer sowie Materialforschung zum Einsatz in der regenerativen Energiegewinnung. Ein Projektbeispiel: Die Siltronic AG und das belgische Nanoelektronik-Forschungsinstitut imec haben im Jahr 2011 eine Kooperation zur Zusammenarbeit bei der Entwicklung von Siliciumwafern mit Galliumnitrid-Schicht (GaN-on-Si) geschlossen. Wir sind damit Partner im imec Industrial Affiliation Program (IIAP). Das Projekt soll die Produktion von Festkörperleuchtmitteln (zum Beispiel LEDs) und Leistungshalbleitern der nächsten Generation auf 200 mm Siliciumwafern ermöglichen.

WACKER hat weltweit ein Netz von 20 technischen Kompetenzzentren geknüpft. Sie sind Bindeglieder zwischen Vertriebsniederlassungen und lokalen Produktionsstätten. In diesen Zentren passen unsere Spezialisten Produkte an regionale Besonderheiten an, zum Beispiel an klimatische Bedingungen, länderspezifische Normen und lokale Rohstoffe.

Forschungsarbeit bei WACKER

Die zentrale Konzernforschung hat die Aufgabe, wissenschaftliche Zusammenhänge zu erforschen, um neue Produkte und Prozesse effizient zu entwickeln. Eine weitere Aufgabe ist es, neue Geschäftsfelder, die zu den Kernkompetenzen des Konzerns passen, zu erschließen und aufzubauen.

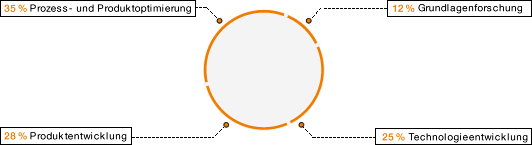

In der Forschung und Entwicklung waren im Jahr 2011 bei WACKER 1.100 Mitarbeiter beschäftigt. Dies sind 6,4 Prozent der Mitarbeiter im Konzern. Unsere Wissenschaftler und Ingenieure widmen sich sowohl der Grundlagenforschung als auch der Entwicklung neuer Produkte und Prozesse für unsere Kunden sowie der Verbesserung bestehender Verfahren. Unsere Laboranten und Techniker unterstützen bei der Umsetzung in unseren Labors, Produktions- und Pilotanlagen oder vor Ort in den Anlagen der Kunden. Unser sonstiges Personal in der Forschung und Entwicklung ist unter anderem in den Werkstätten mit dem Bau von Forschungsequipment beschäftigt sowie in der Verwaltung zum Beispiel mit der Marktbewertung und mit Trendanalysen.

| Tabelle herunterladen |

|

Mitarbeiter in Forschung und Entwicklung zum 31.12.2011 | ||||||||||||||

|

Anzahl |

2011 |

2010 |

2009 |

2008 |

2007 | |||||||||

| ||||||||||||||

|

|

|

|

|

|

| |||||||||

|

Mitarbeiter F & E Konzern |

1.100 |

1.057 |

1.072 |

1.078 |

1.038 | |||||||||

|

Quote1 F & E Konzern (%) |

6,4 |

6,5 |

6,9 |

6,8 |

6,9 | |||||||||

|

Mitarbeiter F & E Deutschland |

868 |

855 |

860 |

836 |

835 | |||||||||

|

Mitarbeiter F & E Ausland |

232 |

202 |

212 |

242 |

203 | |||||||||

|

|

|

|

|

|

| |||||||||

|

Mitarbeiter F & E Deutschland |

868 |

855 |

860 |

836 |

835 | |||||||||

|

Wissenschaftler und Ingenieure |

346 |

337 |

332 |

311 |

302 | |||||||||

|

Laboranten und Techniker |

350 |

344 |

349 |

345 |

344 | |||||||||

|

Sonstiges Personal |

172 |

174 |

179 |

180 |

189 | |||||||||

|

|

|

|

|

|

| |||||||||

|

Mitarbeiter F & E Ausland |

93 |

95 |

90 |

113 |

66 | |||||||||

|

Wissenschaftler und Ingenieure |

35 |

31 |

30 |

34 |

29 | |||||||||

|

Laboranten und Techniker |

30 |

32 |

29 |

34 |

36 | |||||||||

|

Sonstiges Personal |

28 |

32 |

31 |

45 |

1 | |||||||||

WACKER gewinnt Best-Innovator-Award

Für sein nachhaltiges Innovationsmanagement wurde WACKER im Jahr 2011 mit dem Best-Innovator-Award in der Kategorie Chemie ausgezeichnet. Organisatoren des Wettbewerbs, an dem sich über 100 Firmen beteiligt haben, waren die Unternehmensberatung A.T. Kearney und die Zeitschrift „WirtschaftsWoche“. Die Best-Innovator-Jury hat WACKER bestätigt, konsequente Prozesse eingeführt zu haben und Innovationsmanagement als Kernkompetenz zu betreiben. Ein wichtiger Punkt in der positiven Bewertung der Jury war, dass WACKER Innovationsmanager ernannt hat, die die gesamte Wertschöpfungskette im Blick haben und den Innovationsfokus in den Technologie- und Kundensegmenten steuern.

Ausgewählte Forschungsthemen des Zentralbereichs Forschung und Entwicklung

WACKER hat 2011 zwei seiner Forscher aus dem Zentralbereich Forschung und Entwicklung für ihre grundlegende Arbeit zur Silansynthese mit dem „Alexander Wacker Innovationspreis“ ausgezeichnet. Die beiden Wissenschaftler haben ein neuartiges Analyseverfahren entwickelt. Damit lassen sich nun erstmals Vorgänge beobachten, die sich während der Synthese von Siliconvorstufen nach dem Müller-Rochow-Verfahren in Wirbelschichtreaktoren abspielen. Das Wissen um diese Vorgänge ermöglicht es WACKER, seine Produktionsprozesse weiter zu verbessern und dadurch Kostensenkungen in Millionenhöhe zu erreichen. Der mit 10.000 € dotierte Innovationspreis war 2011 in der Kategorie Grundlagenforschung ausgeschrieben worden.

Beim Thema Energie haben wir uns weiter mit dem Speichern von Strom und der Energiewandlung befasst. Wir beschäftigen uns mit Materialien für Lithium-Ionen-Batterien, um diesen Batterietyp für den Einsatz in Autos weiterzuentwickeln. WACKER ist Mitglied in der Nationalen Plattform Elektromobilität, eine Initiative der Bundesregierung und der Industrie. Bis zum Jahr 2020 sollen mindestens eine Million Elektrofahrzeuge auf Deutschlands Straßen fahren.

Unser Zentralbereich Forschung und Entwicklung hat TECTOSIL® zum Einkapseln von Photovoltaikmodulen entwickelt. Die vom TÜV zugelassene Folie besteht aus einem einzigartigen thermoplastischen Siliconelastomer, das sich unter Wärme verformen und somit einfach und schnell verarbeiten lässt. Die Folie schützt Solarzellen vor mechanischen und chemischen Belastungen und enthält keine korrosiv wirkenden Bestandteile. Das Material nimmt nahezu kein Wasser auf, stellt somit eine wirkungsvolle Feuchtigkeitsbarriere dar und bleibt dauerhaft elektrisch isolierend. Dadurch ermöglicht TECTOSIL®, mit dem wir im Jahr 2011 erste Markterfolge erzielt haben, eine hohe Qualität und lange Lebensdauer von Solarmodulen.

Ausgewählte Forschungsprojekte aus unseren Geschäftsbereichen

In der Biotechnologie legt WACKER BIOSOLUTIONS seinen Fokus auf die Wachstumsfelder Nahrungsmittel, Pharma und Agro. Bei der bakteriellen Herstellung von Pharmaproteinen haben wir unseren ESETEC®-Prozess weiter verbessert. Damit haben wir mehrere Pharmaproteine mit hohen Ausbeuten nach dem Industriestandard CGMP (Current Good Manufacturing Practice) hergestellt. Einige dieser Pharmaproteine werden bereits in den klinischen Phasen erprobt. Für ein Kundenprojekt haben wir im Jahr 2011 mit dem ESETEC®-Sekretionssystem einen GMP-Prozess für ein Antikörperfragment der Produktklasse FAB (Fragment Antigen Binding) entwickelt, das nun klinisch erprobt wird. Die Antikörperfragmente werden für therapeutische Projekte und diagnostische Forschungszwecke eingesetzt.

Um die Energiebilanz von Solarzellen zu verbessern und unsere Kosten zu verringern, arbeiten wir bei der Herstellung von Polysilicium daran, den Energieverbrauch weiter zu senken. WACKER POLYSILICON hat Abläufe in seinem geschlossenen Produktionskreislauf optimiert. Wir haben die Reinheit des Polysiliciums durch verbesserte Produktionsschritte erhöht und den Energieverbrauch bei der Abscheidung gesenkt. Die Energierückflusszeit – also die nötige Betriebsdauer einer Photovoltaikzelle, um den Energieaufwand ihrer Herstellung zu erzeugen – hat sich nochmals verkürzt. Sie liegt nun, je nach geografischer Lage der installierten Solarzellen, zwischen sechs (Sahara) und 18 Monaten (Nordeuropa).

Die Leistungsfähigkeit von Halbleiterbauteilen verdoppelt sich etwa alle zwei Jahre. Ein Schlüsselparameter für die Leistungssteigerung sind Strukturbreiten auf dem Siliciumwafer – sie sind die Basis dafür, wie viele Transistoren pro Quadratzentimeter auf einem Bauteil untergebracht werden können. Die gängigen Strukturbreiten in der Halbleiterindustrie sind gegenwärtig 45 und 32 Nanometer. In den kommenden Jahren werden sie auf 22 und dann auf 16 Nanometer zurückgehen. Wir entwickeln Verfahren zur Produktion von 300 mm Wafern, die für 16 und 22 Nanometer Design Rules (Strukturbreite von Chips) genutzt werden. Seit dem Jahr 2011 sind unsere 300 mm Standorte Burghausen, Freiberg und Singapur in der Lage, 300 mm Wafer herzustellen, die für die Strukturbreite 22 Nanometer geeignet sind.

Für seine GENIOSIL®-Produktklasse hat WACKER von der Unternehmensberatung Frost & Sullivan den New Product Innovation Award im Bereich Bau erhalten. Die Alpha-Silantechnologie in GENIOSIL®-Produkten ermöglicht, leistungsstarke Kleb- und Dichtstoffe ohne Weichmacher und Lösemittel herzustellen, zum Beispiel Fugendichtstoffe, Montagekleber oder Vitrinenabdichtungen. GENIOSIL® wird auch im Automobil- und Containerbau sowie zum Verkleben von Parkettböden eingesetzt.

Die Forschung von WACKER POLYMERS legt ihren Schwerpunkt darauf, Produktionsprozesse für Dispersionen und Dispersionspulver weiter zu verbessern. Dadurch sparen wir Rohstoffe und Energie. Wir haben die Technologie unseres Herstellprozesses für Vinylacetatmonomer (VAM) weiterentwickelt sowie die Prozesssteuerung zur Produktion von Dispersionen auf Basis von Vinylacetat-Ethylen (VAE) optimiert.

Unser Fokus im Bereich Bau lag im Jahr 2011 auf den Themen Fassade, Feuchtigkeits- und Langzeitschutz. Wir haben eine Composite-Dispersion der VINNAPAS®-Produktreihe auf den Markt gebracht, die anorganische Silica-Partikel und organische Kunststoffpolymerteilchen kombiniert. Dies ermöglicht Putze und Fassadenanstriche mit lang anhaltenden Farbtönen, verringert die Schmutzaufnahme und reduziert das Risiko von Algenbildung oder Pilzbefall.

Wir haben unsere Produktreihe der Vinylacetat-Ethylen-Copolymer-Dispersionen für die Bedürfnisse der Papier- und Verpackungsindustrie erweitert: VINNAPAS® XD 05 ermöglicht es, beim Formulieren von Klebstoffen auf Verfilmungshilfsmittel oder Weichmacher zu verzichten. Die Dispersion entspricht modernsten Umwelt- und Sicherheitsstandards und eignet sich auch für Lebensmittelverpackungen.

Wissenstransfer vor Ort

Unter dem Namen WACKER ACADEMY bieten wir ein Forum zum branchenspezifischen Wissenstransfer zwischen Kunden, Vertriebspartnern und WACKER-Experten. Im Fokus stehen bauchemische Trainings, die neben der Polymerchemie auch Siliconanwendungen für die Bauindustrie abdecken, sowie Schulungen für andere Industriezweige, zum Beispiel die Kosmetik- und Farbenbranche. Die Nähe zu den Entwicklungs- und Testlabors fördert den Austausch und ermöglicht den Teilnehmern Praxistests vor Ort. Wir arbeiten mit firmeneigenen Forschungsstätten, aber auch mit Universitäten und Instituten zusammen, um unser Seminarangebot auf dem aktuellen Stand der Wissenschaft zu halten.

WACKER legt großen Wert darauf, den wissenschaftlichen Nachwuchs zu fördern und engen Kontakt zu den Hochschulen zu halten. Wir haben im Jahr 2011 rund 66 Abschlussarbeiten an 33 internationalen Hochschulen beauftragt. Zusätzlich haben wir im fünften Jahr nach Gründung des Instituts für Siliciumchemie an der Technischen Universität München 13 Stipendiaten gefördert. Sieben unserer Stipendiaten haben 2011 ihren Abschluss gemacht. Erste Absolventen haben ihren Berufseinstieg bei der Forschung und Entwicklung von WACKER gefunden.

Wichtigste Produkteinführungen 2011

| Tabelle herunterladen |

|

Wichtigste Produkteinführungen 2011 | ||||||

|

Produkt |

Beschreibung |

Anwendung |

Branche | |||

|

| ||||||

|

CAVAMAX® W6 |

Alpha-Cyclodextrin als rein pflanzlicher, biotechnologisch hergestellter Emulgator zur Stabilisierung von Öl-in-Wasser- Emulsionen für die Nahrungsmittelindustrie |

Emulgator für Lebensmittel wie Salatsaucen, Mayonnaisen, Dessertcremes oder Margarine |

Nahrungsmittelindustrie | |||

|

| ||||||

|

CAVAMAX® W6 |

Alpha-Cyclodextrin als wasserlöslicher Faserstoff |

Faserstoffzusatz für Getränke und Lebensmittel wie Molkereiprodukte, Backwaren und Frühstückscerealien |

Nahrungsmittel- und Getränkeindustrie | |||

|

| ||||||

|

ELASTOSIL® LR 3011/50 FR |

Flammwidriger Flüssigsiliconkautschuk |

LED-Fassungen für Flachbildschirme, Dichtungen in Solaranlagen, Isolierungen in Elektroautos |

Automobil-, Elektronik und Solarindustrie | |||

|

| ||||||

|

ELASTOSIL® LR 3066 |

Lebensmittelkonformer Flüssigsiliconkautschuk mit niedriger Oberflächenreibung |

Dosierventile für die Lebensmitteltechnik |

Nahrungsmittel- und Verpackungsindustrie | |||

|

| ||||||

|

ELASTOSIL® LR 3170/40 |

Selbsthaftender, flammwidriger Flüssigsiliconkautschuk |

LED-Fassungen für Flachbildschirme, Dichtungen in Solaranlagen, Isolierungen in Elektroautos |

Automobil-, Elektronik und Solarindustrie | |||

|

| ||||||

|

ELASTOSIL® Solar 2200 |

Transparentes, gießbares, nicht korrosives Siliconelastomer |

Einbettungsmaterial für flexible Dünnschichtmodule |

Solarindustrie | |||

|

| ||||||

|

GENIOSIL® W |

Hybridpolymerbasierte Flüssigmembran |

Abdichtung von Gebäudeflächen wie Flachdächern, Balkonen, Terrassen oder Kellerwänden |

Bauindustrie | |||

|

| ||||||

|

SEMICOSIL® 971 TC |

Additionsvernetzender Siliconkleber |

Verkleben und Befestigen von elektronischen Bauteilen |

Elektronikindustrie | |||

|

| ||||||

|

SILPURAN® 4200 |

Biokompatibler Siliconkleber |

Kleb- und Dichtstoff für medizintechnische Anwendungen |

Medizintechnik | |||

|

| ||||||

|

SILPURAN® 6610/40 |

Biokompatibler, strahlenbeständiger Flüssigsiliconkautschuk |

Strahlensterilisierbare Siliconventile für medizintechnische Geräte |

Medizintechnik | |||

|

| ||||||

|

SILRES® BS 168 |

Siliconadditiv |

Erhöhung der Nassabriebbeständigkeit von Innenfarben |

Lack- und Farbenindustrie | |||

|

| ||||||

|

SILRES® BS 300 |

Siliconadditiv |

Additiv für wasserabweisende Innenwandfarben |

Lack- und Farbenindustrie | |||

|

| ||||||

|

SILRES® IC 368 |

Flüssiges, lösemittelfreies Siliconharz-Intermediate |

Eigenschaftsverbesserung industrieller Beschichtungen für Holz, Metall oder Bandbleche |

Lack- und Farbenindustrie | |||

|

| ||||||

|

TECTOSIL® 177 |

Thermoplastisches Siliconelastomer |

Einkapselungsmaterial für Photovoltaikmodule |

Solarindustrie | |||

|

| ||||||

|

VENTOTEC® |

Additiv zur Schlagzähmodifizierung |

Rotorblattverklebung |

Windenergieanlagen | |||

|

| ||||||

|

VINNAPAS® 828 ND |

Dispersion ohne die Verwendung von Alkylphenolethoxylaten (APEO), Weichmachern und Lösemitteln |

Bindemittel in Mörteln, z. B. für Wärmedämmverbundsysteme oder andere Fassadenanwendungen |

Bauindustrie | |||

|

| ||||||

|

VINNAPAS®- |

Neuartige Dispersionen mit einem im Kern aus anorganischen Silicapartikeln (dem Grundstoff von Glas und Quarz), die von einem organischen Kunststoffpolymerteilchen umhüllt werden |

Bindemittel in Beschichtungen, Farben, Putzen, hauptsächlich für Fassaden im Außenbereich |

Bau- und Farbenindustrie | |||

|

| ||||||

|

VINNAPAS® EAF 68 |

Bindemittel für Bodenbelagsklebstoffe ohne die Verwendung von Alkylphenolethoxylaten (APEO) |

Universelles Bindemittel für Bodenbeläge, von schwierig zu verklebenden Bodenbelägen wie Linoleum oder Polyvinylchlorid (PVC) bis hin zu einfach zu handhabenden Teppichböden |

Klebstoffindustrie | |||

|

| ||||||

|

VINNAPAS® EF8300 |

Dispersion als Bindemittel für Innenfarben mit niedrigen Emissionen |

Bindemittel für Innenfarben |

Farben- und Bauindustrie | |||

|

| ||||||

|

VINNAPAS® LL 5048 H und |

Bindemittel: hydrophobierende, rein auf Vinylacetat und Ethylen basierende Copolymer- Dispersionspulver für die Bauindustrie mit wasserabweisenden Eigenschaften |

Besonders für die Anwendung in Wärmedämmverbundsystemen geeignet |

Bauindustrie | |||

|

| ||||||

|

VINNOL® CEN 2752 |

Dispersion mit hohem Vinylchloridanteil und reduziertem Formaldehydgehalt |

Bindemittel zur Beschichtung von Textil- und Vliesstoffen, besonders zur flammhemmenden Ausrüstung, z. B. bei Polsterwaren, Fußbodenbelägen, wie PVC und Nadelfilzen, oder heißsiegelfähigen Wattierungen |

Textil- und Nonwovenindustrie | |||

|

| ||||||

|

VINNOL® H 30/48 M |

Neues Lackharz mit herausragender Löslichkeit in reinem Ester völlig ohne den Einsatz von Ketonen |

Für Verpackungen von thermosensitiven Pharmazeutika und Lebensmitteln, z. B. Käse oder Joghurt |

Industriebeschichtungen | |||

|

| ||||||

|

VINNOL® LL 4311 |

Lackharz als Bindemittel für Druckfarben in Lebensmittelverpackungen |

Bindemittel für Druckfarben in Lebensmittelverpackungen |

Druckfarben und Beschichtungen für Lebensmittelverpackungen | |||