Prozessinnovation

Jochen Groß kennt „seine“ Anlage im WACKER-Werk Burghausen aus dem Effeff. Seit über 15 Jahren steht der rund 3.000 Quadratmeter große Komplex im Mittelpunkt seines beruflichen Lebens. „Dort oben“, sagt der Betriebsleiter und zeigt auf Laufstege in schwindelerregender Höhe, „merkt man die wirbelnden Bewegungen im Inneren des jeweiligen Reaktors.“ Groß weiter: „Wenn ich dort stehe, kann ich spüren, dass der Reaktor wie gewünscht läuft.“ Mehrere 100.000 Tonnen Methylchlorsilane werden in der Anlage jährlich produziert. Methylchlorsilane sind der Rohstoff für Silicone – Öle, Kautschuke und Harze mit Anwendungsmöglichkeiten unter anderem in der Bau-, der Automobil-, der Kunststoff-, der Elektro- und der Textilindustrie.

Wirbelnde Kontaktmasse

Das Grundprinzip des Verfahrens ist alles andere als neu. Der US-Amerikaner Eugene Rochow und der Deutsche Richard Müller entdeckten es schon 1940. Ausgangsmaterialien sind festes Silicium und gasförmiges Methylchlorid. Daneben wird noch Kupfer als Katalysator benötigt: Es erhöht die Geschwindigkeit der Reaktion und macht das Verfahren wirtschaftlich.

Ein grundlegend neuer Blick auf zwei Schlüsselverfahren der chemischen Industrie hilft, die Herstellung von Siliconen und Reinstsilicium effizienter zu machen und Rohstoffe zu sparen.

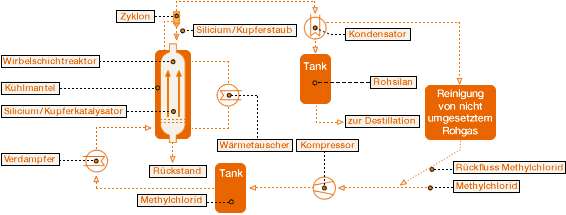

In der Praxis werden Silicium, Kupfer und weitere Co-katalysatoren fein vermahlen und zur Kontaktmasse vermischt. In den Müller-Rochow-Reaktoren von WACKER strömt das Methylchlorid mit hoher Geschwindigkeit von unten durch eine Schüttung der Kontaktmasse-Teilchen. „Dabei stellt sich ein Zustand ein, der dem einer kochenden Flüssigkeit ähnelt: Es entsteht eine Schicht, die Blasen aufwirft und in der die Kontaktmasse-Teilchen ständig auf- und abwirbeln“, erläutert Groß.

Auch ein anderer wichtiger und etablierter Produktionsprozess von WACKER wird in Wirbelschicht-Reaktoren durchgeführt. Er dient der großtechnischen Herstellung von Trichlorsilan. Aus dieser Basischemikalie wird Reinstsilicium für Solarzellen und für die Halbleiterindustrie hergestellt. Obwohl die Trichlorsilan (TCS)-Synthese am Anfang einer anderen Wertschöpfungskette steht als der Müller-Rochow-Prozess und daher auch einem anderen WACKER-Geschäftsbereich zugeordnet ist, sind sich beide Verfahren doch sehr ähnlich. Auch bei der TCS-Synthese wird festes Rohsilicium von einem Gas durchströmt und reagiert dabei zum Produkt.

Der Grund, warum WACKER beide Prozesse in Wirbelschicht-Reaktoren durchführt: Dieses Reaktorsystem bietet die Möglichkeit für einen optimalen Stoff- und Wärmeaustausch. Das steigert die Ausbeute, also die erhaltene Produktmenge. Lokale Überhitzungen, die zu einer unerwünschten Produktzusammensetzung führen würden, werden vermieden.

„Bislang werden Müller-Rochow-Prozess und TCS-Synthese empirisch untersucht“, sagt Dr. Thomas Frey, Leiter Prozessentwicklung und Produktivität bei der zentralen Ingenieurtechnik von WACKER. Das heißt: Beobachtet wird, wie Menge und Zusammensetzung des Produktes variieren, wenn sich die Bedingungen im Reaktor ändern. Die gesammelten Informationen und Erfahrungen haben WACKER in der Vergangenheit geholfen, die Prozesse kontinuierlich zu verbessern. „Doch die Bemühungen, die Prozesse empirisch weiter zu optimieren, stoßen an eine Grenze“, räumt Frey ein.

Das Problem: Es gibt einfach zu viele Stellschrauben. Hunderte seien es, sagt Frey. Das fängt an bei den – gewollten und ungewollten – Verunreinigungen des Siliciums und bei katalytisch wirkenden Zusätzen. Es geht weiter bei den Kristallstrukturen der Feststoffe und bei der Teilchengröße. Und endet bei verfahrenstechnischen Variablen wie Druck, Temperatur und Strömungsgeschwindigkeit. „Müller-Rochow- und TCS-Synthese sind in dieser Größenordnung jeweils eine Blackbox, also sehr komplizierte Systeme, von denen sich nur das äußere Verhalten betrachten lässt“, resümiert Frey. So blieben auch Anstrengungen der letzten Jahre limitiert, das Zusammenspiel der Einflussfaktoren mit Hilfe des Computers und trickreicher Rechenprogramme aufzuklären.

Der Reaktor ist künftig keine Blackbox mehr

„Doch nun gibt es einen neuen und sehr erfolgversprechenden Ansatz dafür, dass sich die Vorgänge im Reaktor im Rechner realitätsnah simulieren lassen“, ist Frey überzeugt. Auch Groß prüft die neuen Erkenntnisse in der Produktion, die einen Meilenstein in Richtung einer ressourcenschonenderen, flexibleren und kostengünstigeren Produktion bringen könnten. Was die beiden so optimistisch macht, ist das Ergebnis echter Grundlagenforschung. Ein Team um Dr. Anne Alber aus der zentralen Konzernforschung hat eine spezielle analytische Methode so weiterentwickelt, dass man sich mit ihr die elementaren Vorgänge anschauen kann, die auf der Oberfläche der Feststoff-Teilchen ablaufen. Dafür hat die Chemikerin und promovierte Ingenieurin Alber den Alexander Wacker Innovationspreis 2011 erhalten.

Zur Analyse können die Partikel jetzt im Reaktor bleiben

„Das Besondere an der Methode ist, dass wir mit ihr den Festkörper während der Reaktion im Minutentakt, unter technisch relevanten Bedingungen und auf der molekularen Ebene analysieren können“, sagt Alber. Zuvor hatte man für Untersuchungen die Feststoff-Teilchen aus dem Reaktor herausnehmen müssen. Dabei veränderten sich die Partikel so, dass die Untersuchung wenig über die tatsächlichen Vorgänge im Reaktor verriet. Denn durch die Entnahme verging Zeit, während der die Teilchen abkühlten und auch beispielsweise mit dem allgegenwärtigen Sauerstoff reagierten. Dank der innovativen Methode bekamen die WACKER-Forscher bereits eine sehr detaillierte Vorstellung vom – wie Alber es nennt – Reaktionsnetzwerk des Müller-Rochow-Prozesses. Tatsächlich verläuft die Bildung der Methylchlorsilane an der Oberfläche der Kontaktmasse-Teilchen über viele Dutzend Zwischenschritte, die auf komplizierte Weise miteinander verknüpft sind. Auch der Katalysator nimmt vielfältig aktiv teil, obwohl er letztlich nahezu unverändert aus dem Prozess hervorgeht.

Innovative Analysemethode verbessert Produktionsprozesse.

Da Anne Alber erst vor kurzem damit begonnen hat, mit ihrer speziellen analytischen Methode auch die Trichlorsilan-Synthese unter die Lupe zu nehmen, stehen hier die konkreten Resultate noch aus. „Vieles, was wir von unseren grundlegenden Arbeiten am Müller-Rochow-Prozess gelernt haben, können wir auf die Trichlorsilan-Synthese übertragen. Wir werden deshalb rasch vorankommen“, ist Alber überzeugt.

Den WACKER-Verfahrenstechnikern hat die frisch erlangte Kenntnis der elementaren Vorgänge beim Müller-Rochow-Prozess Wege aufgezeigt, wie sich dieser weiter verbessern lässt. Sie ermitteln nun, welche der möglichen Rezepte den Siliciumverbrauch in der Praxis besonders wirksam verringern und die Produktivität steigern. Dazu führen sie zunächst Modellversuche in Wirbelschichtreaktoren durch, die lediglich die Dimension eines Trinkglases haben. Dann wechseln sie mit ihren Untersuchungen in Reaktoren, in denen einige Kilogramm der Ausgangsstoffe umgewandelt werden. „Manche der neuen Optimierungsansätze haben schon zu Betriebsversuchen im Tonnenmaßstab geführt und werden schrittweise Einzug in die reguläre Produktion halten“, freut sich Frey.

Steckbrief

Prozessinnovation für die Silanproduktion

|

80%des Konzernumsatzes von WACKER basieren auf Produkten, deren Ausgangsstoffe in Wirbelschicht-Reaktoren entstehen. Darin kommt es zu einem engen Kontakt des Wirbelguts (Feststoffpartikel) mit dem Wirbelmedium (Gas oder Flüssigkeit) und damit zu lebhaften Platzwechseln der Partikel nach allen Richtungen. Dies führt zu einem guten Wärmetransport innerhalb der Anlage – ideal für einen effizienten, energetisch günstigen Prozess. |

85mhoch sind Destillationskolonnen zur Synthese von Chlorsilanen bei WACKER. Solche Kolonnen stehen an den Standorten Burghausen und Nünchritz. |

Müller-Rochow-Synthese

1940 entdeckten der US-Amerikaner Eugene Rochow und der Deutsche Richard Müller unabhängig voneinander das Grundprinzip zur Herstellung von Silanen – die Müller-Rochow-Synthese. Ausgangsmaterialien sind festes Silicium und gasförmiges Methylchlorid. Kupfer erhöht als Katalysator die Geschwindigkeit der Reaktion. In den Müller-Rochow-Reaktoren von WACKER strömt das Methylchlorid durch eine Schüttung von Kontaktmasse-Teilchen. Anschließend werden die entstandenen Methylchlorsilane in einem Kondensator von nicht verbrauchtem Methylchlorid abgetrennt.

2.500 Siliconprodukte

stellt WACKER auf Basis des Müller-Rochow-Prozesses her. Als Rohstoff für Silicone ermöglichen Methylchlorsilane viele Produkte, die aus dem Alltag nicht mehr wegzudenken sind. Sie stecken zum Beispiel in Autos, Elektrogeräten, Kunststoffprodukten, Textilien und Häusern.

Prozessinnovation für die Polysiliciumproduktion

1839 erkannte Alexandre Edmond Becquerel den photovoltaischen Effekt. Der französische Physiker tauchte zwei Platinelektroden in ein Säurebad und hatte so eine Batterie. Nun trennte er die Elektroden optisch voneinander, belichtete eine und dunkelte die andere ab. Dabei stellte er fest, dass bei Sonnenbestrahlung mehr Strom aus der Batterie entnommen werden kann.

1904 entdeckte der deutsche Physiker Philipp Lenard, dass Lichtstrahlen beim Auftreffen auf bestimmte Metalle Elektronen aus deren Oberfläche herauslösen. Damit lieferte er erste Erklärungen für den Photoeffekt und erhielt dafür 1905 den Physiknobelpreis.

1905 erklärte Albert Einstein mit Hilfe der Quantentheorie die Existenz des Lichts sowohl als Welle als auch als Teilchen. Er stellte fest, dass die Energie jedes Lichtteilchens (Photon) von der Wellenlänge abhängt. Auch er wies nach, dass Lichtstrahlen als Ansammlung von „Geschossen“ auf Metall Elektronen lösen können. Die Elektronen konnte er mit zwei Elektroden als elektrischen Strom nutzen. Für diese Entdeckungen erhielt Einstein 1921 den Nobelpreis für Physik.

|

200Mio. t Kohlendioxid kann durch die Siliciummenge eingespart werden, die WACKER im Jahr 2011 für den Einsatz in Photovoltaikmodulen produziert hat. Im Jahr 2014 steigt die Einsparung voraussichtlich auf 380 Mio. €. |

6Monate beträgt die Energierückflusszeit einer Photovoltaikzelle in der Sahara. Dies ist die nötige Betriebsdauer, um den Energieaufwand ihrer Herstellung zu erzeugen. In Norddeutschland liegt die Energierückflusszeit bei 18 Monaten. |

30Jahre Lebensdauer haben kristalline Solarzellen. Nach 25 Jahren geben Hersteller noch eine Leistungsgarantie von 80 Prozent.

|