Ein Fernseher für die Hosentasche

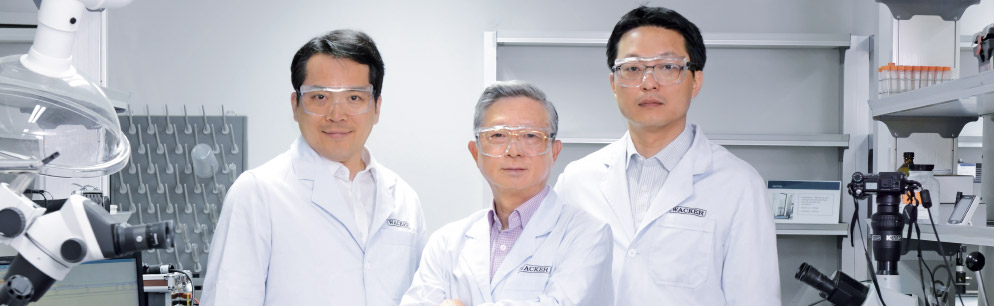

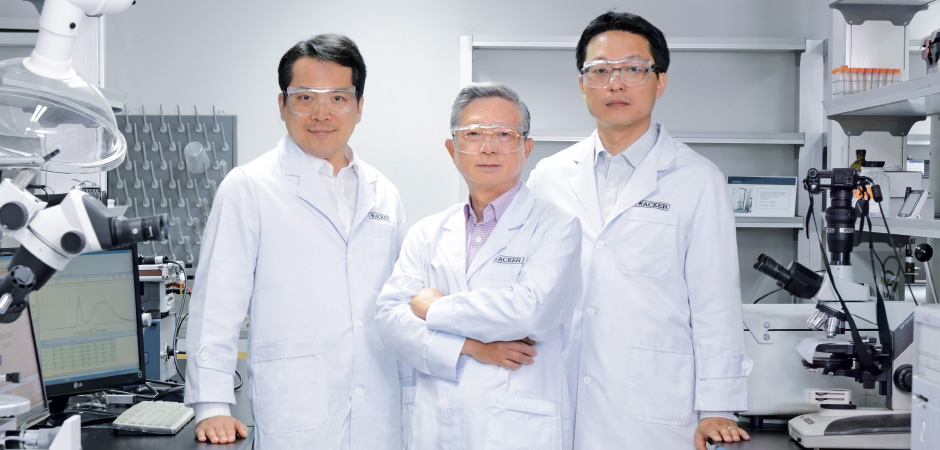

Seoul, Südkorea: Im neuen „Center of Excellence Electronics“ arbeitet ein Experten-Team von WACKER an Siliconen für Hightech-Anwendungen der Zukunft. Zum Beispiel entwickeln die Chemiker Silicone für flexible Displays, mit denen sich Bildschirme zusammenklappen oder sogar einrollen lassen.

„Ganz schön unpraktisch, oder?“

Dr. Kyuha Chung greift in seine Hosentasche und holt sein Handy heraus. Es ist ein dickes Smartphone, mit einem Bildschirm, so groß wie eine Postkarte. In der U-Bahn von Seoul vertreibt sich jeder zweite Fahrgast mit einem solchen Gerät die Zeit. „Ganz schön unpraktisch, oder?“, fragt der zierliche Koreaner und lächelt. Dann legt er seinen Kugelschreiber neben das Telefon. „Wie wäre es, wenn man das Display zusammenrollen könnte, dass es nur noch so groß ist wie dieser Stift hier?“

Innovationen für Technologieführer

Kyuha Chung, Vice President von Wacker Chemicals Korea Inc., hat den Aufstieg der koreanischen Elektronikindustrie hautnah miterlebt. Der Chemiker hat lange bei Samsung Electronics gearbeitet und dort die Entwicklung der ersten 40-Zoll-OLED-Bildschirme geleitet. „Noch in den Neunzigern galten koreanische Produkte als Durchschnittsware“, erzählt er. Heute zählen die Elektronikkonzerne des Landes zu den weltweiten Technologieführern, ständig auf der Suche nach Innovationen. „Sie machen sehr gute Endprodukte, brauchen dazu aber herausragende Ausgangsmaterialien von anderen“, erklärt Chung. Zum Beispiel vom WACKER Center of Excellence Electronics (COEE), das Chung leitet.

2012 hat das COEE seine Arbeit an Hightech-Siliconen für die Elektronikindustrie aufgenommen. Das neue Labor liegt in Pangyo, dem Silicon Valley Südkoreas. Hier im Süden von Seoul haben sich Hightech-Start-ups, Forschungsinstitute und Softwarefirmen angesiedelt. In der Mittagssonne testen Ingenieure schon mal ihre Roboter auf dem Campus. Auch WACKER arbeitet hinter der grünlich leuchtenden Glasfassade des südkoreanischen Hauptquartiers an zahlreichen Innovationen für LED s, Displays, Automobilelektronik und Halbleiter.

Das Tempo entscheidet

Das COEE soll Kunden aus der Region mit neuen Produkten und maßgeschneiderten Lösungen bedienen. Denn der Bedarf an Hightech-Materialien wächst in Korea und Nachbarländern wie China und Japan. „Tempo ist dabei das entscheidende Thema“, erklärt Kyuha Chung, der in der Branche bestens vernetzt ist.

„Entweder man ist vor Ort oder man ist draußen.“

Dr. Kyuha Chung, Vice President Wacker Chemicals Korea Inc.

„Wir können hier täglich mit den Kunden in Kontakt sein. Schließlich sind das sehr anspruchsvolle Kunden, die nicht wochenlang auf ein Muster warten. Entweder man ist vor Ort oder man ist draußen.“ Auch wenn seine Mitarbeiter nach langen Nächten im Labor stöhnen, treibt der kleine Mann mit den grauen Haaren zur Eile an: „Der Elektronikmarkt tickt mit einer ganz anderen Geschwindigkeit.“

Im Labor testen Mitarbeiter Silicongele für das optische Laminieren, die mit UV-Licht aktiviert werden.

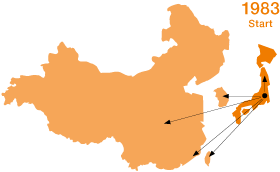

Der erste WACKER-Standort in Asien

Die Wacker Chemicals East Asia Ltd. in Tokio, Japan, startet am 08. Januar 1983 als Vertriebsgesellschaft für die Produkte der Wacker-Chemitronic GmbH in Japan, Hongkong, Taiwan, Südkorea und der Volksrepublik China.

LED-Markt hat erste Priorität

Zum Glück, so Chung, könne sein Team auf das breite Know-how von WACKER zurückgreifen. „Wenn wir hier alles alleine machen müssten, hätte ich den Job nicht angenommen“, sagt er und lacht. „Wir kriegen die Bausteine von unseren Kollegen aus Deutschland und bauen daraus neue Produkte.“ Han-Hyung Cho, Leiter der Landesgesellschaft Wacker Chemicals Korea, hat eine klare Vorstellung davon, was WACKER mit den Siliconen für den Elektroniksektor erreichen kann, wenn das kleine R&D-Team fokussiert arbeitet. „Wir stehen erst am Anfang, aber in bestimmten Segmenten wollen wir die Nummer eins werden“, sagt er. „Wir dürfen uns nur nicht verzetteln.“

Der Umsatz mit Siliconen für den Elektroniksektor soll sich von 2010 bis 2020 verzehnfachen. Erste Priorität hat dabei der LED-Markt. Das COEE konzentriert sich vor allem auf Materialien für die Einkapselung von Chips und für Linsen. Wegen der langen Lebenszeit der LED sind Silicone hier das Material der Wahl. Denn auch sie behalten ihre begehrten Eigenschaften lange bei: Sie sind thermisch stabil, schützen vor UV-Strahlen, Feuchtigkeit und Erschütterungen.

„Wir sehen einen weltweiten Umbruch, eine Revolution hin zur LED“, sagt Dr. Christian Hartel, der den Geschäftsbereich WACKER SILICONES leitet. In großen Teilen der Welt ist das Ende der Glühbirne gesetzlich besiegelt. LED wird 2020 laut einer Studie der Unternehmensberatung McKinsey einen weltweiten Marktanteil von 65 Prozent haben. Besonders schnell verläuft der Wandel in Asien, wo gleichzeitig auch der größte Markt ist. 2020 soll Asien einen Anteil von 45 Prozent am weltweiten Beleuchtungsmarkt haben.

„Wir stehen erst am Anfang, aber in bestimmten Segmenten wollen wir die Nummer eins werden.“

Han-Hyung Cho,

Präsident Wacker Chemicals Korea Inc.

Kyuha Chung weiß, dass der LED-Markt umkämpft ist. „Wir müssen sehr bald erfolgreich sein“, sagt er. Die ersten Innovationen aus dem COEE werden schon in der Produktionsanlage in Jincheon, 100 Kilometer südöstlich von Seoul, hergestellt. Für die hohen Ansprüche der Elektronikbranche hat WACKER dort einen Reinraum eingerichtet, in dem die Hightech-Silicone staubfrei und extrem sauber hergestellt werden.

Dr. Chung und sein Team sind optimistisch, dass bald andere Neuentwicklungen folgen. Ein Kunde testet gerade ein neues Silicongel, mit dem Displays von Handys oder PC-Monitoren mit der darüber liegenden Schutzscheibe luftdicht verklebt werden. „So lassen sich Reflexionen fast vollständig verhindern“, erklärt Dr. Chung und zeigt im Labor an zwei Displays den Unterschied. Das sogenannte optische Laminieren ist ein stark wachsender, neuer Markt.

Um neue Märkte geht es auch bei den flexiblen Displays. WACKER arbeitet hier in einem von der südkoreanischen Regierung finanzierten Forschungscluster mit. Potenziell sei das ein Milliarden-Dollar- Markt für Silicone, sagt Chung, doch sei noch nicht klar, welche Technologie sich durchsetzen wird. „Deswegen legen wir nicht alle Eier in ein Nest“, so Chung. Doch in einem ist der Koreaner sich sicher: „Die flexiblen Displays werden kommen.“

Kyuha Chung zeigt eines der Muster, aus denen einmal ein Bildschirm werden könnte: eine Kompositfolie aus Glasfaser und Silicon. Ein koreanischer Elektronikhersteller will Ende 2015 die ersten faltbaren Bildschirme auf den Markt bringen, mit denen sich ein Display verdoppeln lässt. Die nächste Stufe wären zusammenrollbare Displays. Und irgendwann wird der 20-Zoll-Fernseher vielleicht wirklich in die Hosentasche passen.