Produktinnovation

Wie viele Verbandskästen und Schutzbrillen über das WACKER-Werksgelände in Burghausen verteilt sind, darüber hat Hausmeister Karl Kiermaier sich noch nie Gedanken gemacht. Es dürften Tausende sein. Weil der Stammsitz ständig wächst, müssen er und seine Kollegen immer neue Plastikboxen mit Schutzbrillen oder Mullbinden an Wände dübeln. Das ist vor allem dann lästig, wenn es sich um eine Wand in einem Explosionsbereich handelt, wo etwa brennbare Lösemittel lagern. Dort darf Kiermaier aus Sicherheitsgründen nicht einfach zur Bohrmaschine greifen. Eine Erfindung der Konzernforscher macht ihm seit kurzem das Leben leichter. Der Bohrhammer bleibt in der Werkstatt, Kiermaier rückt mit einer kleinen Tube Klebstoff aus: GENIOSIL® N70-HT. HT steht für High Tack. „Einmal fest andrücken, klebt sofort“, heißt das beim Hausmeister übersetzt.

Innovationspreis für Hochleistungskleber

Das hört sich banal an, ist für moderne Industrien und Anwendungen aber ein wichtiger Faktor. Schließlich ist Klebstoff ideal, um Dinge zu verbinden. Wer klebt, braucht keine Bohrlöcher, Schrauben oder Nieten und muss sein Material auch nicht wie beim Schweißen erhitzen. Kleben ist unauffällig und leicht. In Autos verlaufen heute 100 Meter Klebenaht, auch im Schiff- und Flugzeugbau wird immer mehr geklebt. Wichtig dabei: Die Kleb- und Dichtstoffe müssen sich leicht verarbeiten lassen, rasch aushärten und ökologisch unbedenklich sein.

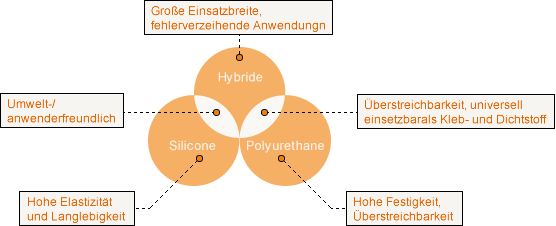

GENIOSIL® Hybridpolymere sind die Basis für völlig neue Produktinnovationen.

Weil die GENIOSIL® Hochleistungskleber genau diese Anforderungen erfüllen, nahm WACKER-Chemiker Dr. Rudolf Hager im September in London den „New Product Innovation Award“ der Unternehmensberatung Frost & Sullivan entgegen. Hager leitet das Konzernschlüsselprojekt mit dem etwas sperrigen Namen „Silanvernetzende organische Polymere“, das Grundlage für die neue Produktpalette ist. Für ihn ist der Preis ein Meilenstein, „weil er zeigt, dass unsere Technologie auch die Marktexperten und Analysten begeistert“.

Marktexperten? Analysten? Eigentlich müsste sich ein Chemiker doch eher für das Lob von Kollegen interessieren und nach wissenschaftlicher Anerkennung suchen. Doch Rudolf Hager sucht lieber neue Lösungen für neue Märkte. Zum Beispiel für die Klebstoffe. Zwei Drittel der 1,7 Millionen Tonnen Kleber, die jährlich verbraucht werden, sind auf Basis von Silicon oder Polyurethan hergestellt. Deren Vorteile können die neuen Hybride vereinen. „Wir erfinden das Kleben nicht neu, aber wir machen es leichter, neue Lösungen zu finden“, erklärt Rudolf Hager. Einen Parkettkleber zum Beispiel, der nicht tagelang aushärten muss und dennoch elastisch ist, der für Mensch und Umwelt verträglich ist und sich trotzdem leicht verarbeiten lässt – über den ist jeder Bodenleger glücklich. Mit den neuen GENIOSIL® Hybridpolymeren liefert WACKER Klebstoffherstellern die Komponente für einen sowohl technisch wie ökologisch optimalen Kleber.

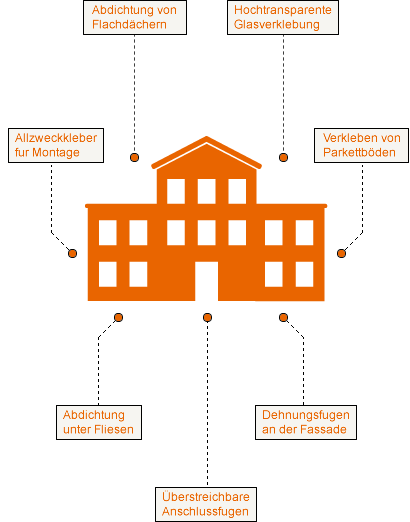

2.000 Tonnen Hybridpolymere werden zurzeit in Burghausen hergestellt. Das ist für WACKER noch ein Nischengeschäft, aber ein stark wachsendes. Die neuen Polymere landen nicht nur als Bindemittel im Parkettkleber. Sie sind überall dort interessant, wo es ums Kleben, Dichten, Beschichten oder Schäumen geht. Mit ihnen lassen sich ganz verschiedene Produkte maßschneidern, die dem jeweiligen Einsatzzweck perfekt angepasst sind, zum Beispiel universell haftende Montagekleber, Bauschäume ohne Isocyanat, elastische Dichtmembranen oder kratzfeste Decklacke für die Automobilindustrie.

In den Hybridpolymeren stecken zehn Jahre intensive Forschung. Dabei stand schon ganz am Anfang, als die Grundlagenforscher im Consortium sich an die Arbeit machten, die zukünftige Anwendung im Mittelpunkt. Die Aufgabe war anspruchsvoll: Die Forscher wollten die Vorteile von Polymeren und Siliconen vereinen, eine völlig neue Produktklasse schaffen. Das kleine Team konnte sich voll und ganz dem Thema widmen.

Erfolg von Innovationen systematisch steigern

Es ist kein Zufall, dass heute ein erfolgreiches Produkt am Markt ist. Die Innovationsstrategie von WACKER sorgt dafür, dass Forschung sich an den Marktbedürfnissen orientiert. Wer verstehen will, wie revolutionär das ist, muss ein wenig zurückgehen in die Geschichte der chemischen Industrie in Deutschland. Hier wurde schon immer viel experimentiert. Doch allzu oft hatten die Grundlagenforscher nach jahrelanger Arbeit im Labor großartige Dinge entwickelt, die draußen keiner brauchte. WACKER hat es in den letzten Jahren geschafft, den Erfolg seiner Innovationen systematisch zu steigern. Im wachsenden globalen Wettbewerb, in dem die Produktionszyklen immer kürzer werden, gibt es kein Geschäft mehr, das nicht innovationsgetrieben ist. Die Hybridpolymere zeigen auch, dass ein Konzern wie WACKER kein unbeweglicher Riese ist. Als einziges Unternehmen weltweit kann WACKER hochreaktive Alpha-Silane, die Vorstufe der neuen Polymere, im großen Maßstab herstellen.

WACKER ist führender Hersteller von Siliconen und Polymeren. Mit dem Wissen aus beiden Bereichen haben Forscher jetzt eine ganz neue Produktklasse geschaffen.

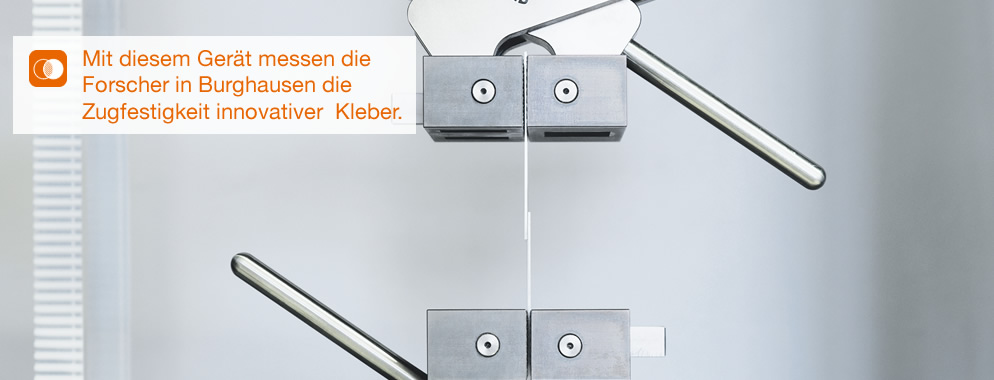

2001 stellten die Forscher im Labor mit enormem Aufwand die ersten Milliliter dieser Spezialsilane her. „Die Menge hätte locker in meine Kaffeetasse gepasst“, erinnert sich Rudolf Hager. Damals hatte noch niemand eine genaue Vorstellung davon, wie die Produktion größerer Mengen funktionieren könnte. Die Alpha-Silane waren eine Herausforderung für alle Beteiligten, denn sie sind etwa hundertfach so reaktiv wie herkömmliche Silane. „Die Reaktivität ist ein enormer Vorteil, aber man muss sie auch beherrschen können“, erklärt Hager. Mit Erfahrung und Kreativität entwickelten Anwendungstechniker und Ingenieure die Produktionsanlagen in Burghausen; viele Verfahren in dem komplexen Herstellungsprozess sind einzigartig.

Hybridpolymere sind Multitalente

Die ersten Hybridpolymere, die 2005 aus der Pilotanlage kamen, gingen in etablierte Märkte, die größten Mengen in die Bauindustrie. In den Laboren in Burghausen werden aber ständig neue Lösungen erdacht, denn die Hybridpolymere sind Multitalente. Zum Beispiel wird die Abdichtung von feuchten Wänden mit einer Membran aus Hybridpolymeren erprobt. Die Chemiker arbeiten auch an einem wasserfesten Holzkleber, der die höchste DIN-Norm D4 erfüllt. Das können bisher nur Kleber aus Polyurethan, „aber wir sind nah dran, das ohne Polyurethan hinzukriegen“, sagt Rudolf Hager.

Schon bald sollen auch innovative Lösungen für neue lukrative Anwendungsbereiche da sein. WACKER sieht sich als Anbieter von Produkten für innovative Lösungen, die in enger Abstimmung mit den Kunden erarbeitet werden. Für die Rotorblätter von Windrädern, die immer größer werden und enorme Kräfte aushalten müssen, entwickelt WACKER einen Kleber, der diesen Anforderungen optimal gerecht wird. Für die Automobilindustrie ist WACKER dabei, neue Kleber zu formulieren, mit denen sich zum Beispiel Carbon günstiger verarbeiten lässt. Und irgendwann wird vielleicht Hausmeister Karl Kiermaier nirgendwo mehr Dübel und Schrauben brauchen.

Steckbrief

New Product Innovation Award

Den New Product Innovation Award hat WACKER im Jahr 2011 von der Unternehmensberatung Frost & Sullivan für seine GENIOSIL® Produktklasse im Bereich Bau erhalten.

|

1,7 Mio. tDichtstoffe und elastische Kleber werden jährlich verbraucht. Zwei Drittel davon basieren auf Silicon oder Polyurethan. Deren Vorteile können die neuen Hybride vereinen. |

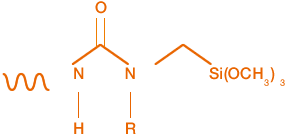

Chemische Formel für ein Alpha-Silan

|

Anwendungen von silanvernetzenden Hybriden im Alltag

Reaktive, feuchtigkeitshärtende Kleb- und Dichtstoffe sind im Baubereich seit Jahrzehnten etabliert und nicht mehr wegzudenken. Am bekanntesten sind Silicone und Polyurethane sowie in zunehmendem Maße auch die so genannten Hybride.