Verbundproduktion

Die integrierte Verbundproduktion ist die große Stärke von WACKER. Ein wesentlicher Vorteil, den WACKER gegenüber Wettbewerbern besitzt, sind die hoch integrierten Stoffkreisläufe, über die wir an den großen Produktionsstandorten in Burghausen, Nünchritz und Zhangjiagang verfügen. Das Grundprinzip der Verbundproduktion: Anfallende Nebenprodukte aus einem Produktionsschritt werden als Ausgangsmaterial für weitere Produkte verwendet. Die dafür benötigten Hilfsstoffe, beispielsweise Silane, werden in einem geschlossenen Kreislauf bewegt. Die Abwärme aus den Produktionsprozessen nutzen wir für weitere chemische Prozesse. Dadurch verringern sich im Vergleich zu offenen Produktionsprozessen die spezifischen Herstellungskosten (Kosten pro Nettoproduktionsmenge). Mit der Verbundproduktion senken wir den Energie- und Ressourcenverbrauch, nutzen Rohstoffe besser und integrieren zugleich Maßnahmen für den Umweltschutz in die Produktionsprozesse. Durch unsere Verbundstandorte schaffen wir Synergien bei der Rohstoff- und Energieversorgung.

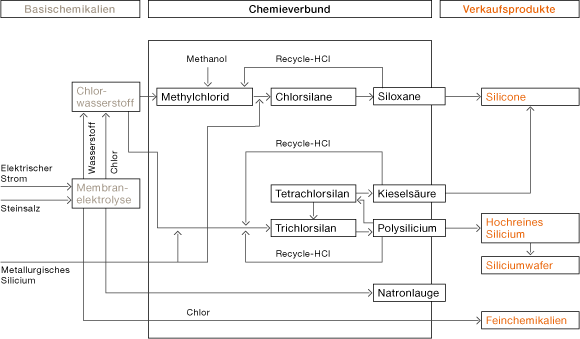

Der Produktionsverbund basiert im Wesentlichen auf den Ausgangsstoffen Salz, Silicium und Ethylen. In unseren integrierten Produktionsprozessen optimieren wir die Materialeffizienz, indem wir Nebenprodukte aufreinigen und wiederverwenden oder einer externen Nutzung zuführen. Beispiele:

- In unserem Ethylenverbund erzeugen wir aus Ethylen organische Grundchemikalien und daraus Polymerdispersionen und Dispersionspulver.

- In unserem Siliciumverbund entstehen nach diesem Prinzip aus wenigen Rohstoffen – Silicium, Methanol, Kochsalz (Natriumchlorid) – über 2.800 verschiedene Siliconprodukte, pyrogene Kieselsäure und polykristallines Polysilicium.

Ein weiterer Schwerpunkt unserer Verbundproduktion liegt darauf, den Verbrauch von Chlorwasserstoff zu minimieren. Dies ist ein unverzichtbarer Hilfsstoff, um aus energiearmen Naturstoffen reaktive Zwischenprodukte herzustellen, aus denen wir unsere Endprodukte erzeugen. Die Produktion von Chlorwasserstoff benötigt viel Energie. In unserem Stoffverbund gewinnen wir sowohl Chlorwasserstoff als auch einen Teil der aufgewendeten Energie in Form von Heizdampf zurück, während die chlorhaltigen Zwischenprodukte zu den gewünschten chlorfreien Endprodukten (wie Reinstsilicium oder pyrogene Kieselsäure) umgewandelt werden. Den zurückgewonnenen Chlorwasserstoff speisen wir wieder in den Produktionskreislauf ein und nutzen ihn erneut. Mit diesem geschlossenen Kreislauf reduzieren wir Emissionen und durch den verminderten Rohstoffverbrauch auch Transporte.

Über das Chloralkali-Membranverfahren versorgen wir unseren Standort Burghausen seit über zwölf Jahren mit den Grundstoffen Chlor, Wasserstoff und Natronlauge sowie Chlorwasserstoff. Die im Jahr 2000 in Betrieb genommene Membranelektrolyse ermöglicht uns, auf die quecksilberbasierte Chlorelektrolyse zu verzichten und zugleich jährlich rund 25 Prozent Energie zu sparen. WACKER kam damit frühzeitig der Selbstverpflichtung der chemischen Industrie nach, bis 2020 auf das Quecksilberverfahren zu verzichten.

Materialströme im Chlorwasserstoff (HCl)-Verbundsystem

Beispiele für Potenziale der Ressourceneinsparung durch unsere Verbundproduktion:

- Wir recyceln 97 Prozent des Chlorwasserstoffs, den wir in den Produktionskreisläufen unserer Standorte Burghausen und Nünchritz verwenden.

- Im Jahr 2012 haben wir durch unsere Verbundproduktion am Standort Burghausen 742.000 Tonnen Emissionen von CO2-Äquivalenten vermieden. Die hohe Wiederverwertungsrate erspart die Erzeugung von Frisch-Chlorwasserstoff und damit Transporte von Rohstoffen und den Verbrauch von Energie.

- 44 Prozent der am Standort Burghausen verbrauchten Wärme stammen aus dem überbetrieblichen Wärmeverbund.

Im Polysiliciumverbund haben wir die Wasserstoff-Kreisläufe optimiert und so den Verbrauch von aus Erdgas gewonnenem Wasserstoff deutlich gesenkt. Dadurch reduzieren wir die Emission von Kohlendioxid im Vergleich zum Jahr 2010 um jährlich 22.000 Tonnen.

Neben Burghausen in Bayern und Nünchritz in Sachsen ist Zhangjiagang in China unser dritter großer Verbundstandort. Auch in China setzen wir auf modernste Umwelttechnik. Wir führen dort unsere Anlagen nach strengen internationalen Standards für Umweltschutz, Gesundheit und Sicherheit (EHS).

Integrierte Verbundproduktion in China

Die Arbeiten am integrierten Produktionsstandort Zhangjiagang richten sich nach den weltweiten Standards für Umweltschutz, Gesundheit und Sicherheit (EHS).

Gemeinsam mit der Dow Corning Corporation haben wir im Jahr 2011 die zweite Ausbaustufe der gemeinsamen Produktionsanlage für pyrogene Kieselsäure in Zhangjiagang (China, Provinz Jiangsu) eröffnet. Die Anlage bildet mit dem ebenfalls am Standort angesiedelten Siloxanbetrieb das Kernstück des integrierten Dow Corning-WACKER-Produktionsverbunds zur Siliconherstellung.

Mit modernen Produktionsprozessen verwenden wir die Rohstoffe, die wir möglichst lokal beschaffen, effizient. Beim Aufbau der Anlagen haben wir energiesparendes Design und moderne Umweltschutztechnologien berücksichtigt. Die integrierte Produktion spielt eine wichtige Rolle dabei, Emissionen zu reduzieren sowie Logistik und Transport effizient zu gestalten.