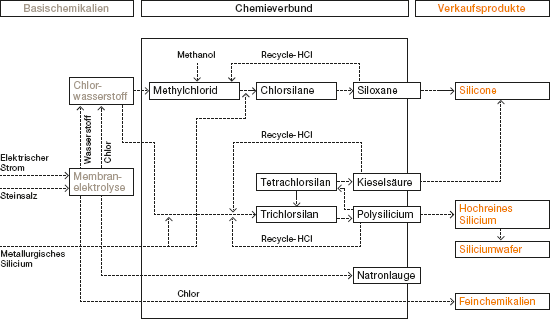

Eine große Stärke von WACKER ist der Produktionsverbund, der im Wesentlichen auf den Ausgangsstoffen Salz, Silicium und Ethylen basiert. In unseren integrierten Produktionsprozessen optimieren wir die Materialeffizienz, indem wir Nebenprodukte aufreinigen und wiederverwenden oder einer externen Nutzung zuführen. Beispiel: In unserem Ethylenverbund erzeugen wir aus Ethylen organische Grundchemikalien und daraus Polymerdispersionen und Dispersionspulver. In unserem Siliciumverbund entstehen nach diesem Prinzip aus wenigen Rohstoffen – Silicium, Methanol, Kochsalz (Natriumchlorid) – über 3.000 Siliconprodukte, pyrogene Kieselsäure und polykristallines Polysilicium.

Ein weiterer Schwerpunkt unserer Verbundproduktion liegt darauf, den Verbrauch von Chlorwasserstoff zu minimieren. Dies ist ein unverzichtbarer Hilfsstoff, um aus energiearmen Naturstoffen reaktive Zwischenprodukte herzustellen, aus denen wir unsere Endprodukte erzeugen. Die Produktion von Chlorwasserstoff benötigt viel Energie. In unserem Stoffverbund gewinnen wir sowohl Chlorwasserstoff als auch einen Teil der aufgewendeten Energie in Form von Heizdampf zurück, während die chlorhaltigen Zwischenprodukte zu den gewünschten chlorfreien Endprodukten (zum Beispiel Reinstsilicium oder pyrogene Kieselsäure) umgewandelt werden. Den zurückgewonnenen Chlorwasserstoff speisen wir wieder in den Produktionskreislauf ein und nutzen ihn erneut. Mit diesem geschlossenen Kreislauf reduzieren wir Emissionen und durch den verminderten Rohstoffverbrauch auch Transporte.

Über das Chloralkali-Membranverfahren versorgen wir unseren Standort Burghausen seit über zehn Jahren mit den Grundstoffen Chlor, Wasserstoff und Natronlauge sowie Chlorwasserstoff. Die so genannte Membranelektrolyse ermöglicht es uns, auf die quecksilberbasierte Chlorelektrolyse zu verzichten und zugleich 25 Prozent Energie zu sparen. WACKER kam damit frühzeitig der Selbstverpflichtung der chemischen Industrie nach, bis 2020 auf das Quecksilberverfahren zu verzichten.

In der Polysiliciumabscheidung sparen wir seit 2010 jährlich 15.000 Tonnen Kohlendioxid durch die Tieftemperaturadsorption. Damit bereiten wir Wasserstoff zum erneuten Einsatz auf, anstatt ihn aus Erdgas zu gewinnen. So senken wir den Ausstoß von Kohlendioxid und verbessern die Energie- und CO2-Bilanz von Solarzellen.

Neben Burghausen in Bayern und Nünchritz in Sachsen ist Zhangjiagang in China unser dritter großer Verbundstandort. Dort hat WACKER im November 2008 mit der Dow Corning Corporation die erste Ausbaustufe der Produktionsanlagen für pyrogene Kieselsäure und Siloxane in Betrieb genommen. Ende 2010 hatten die Anlagen eine Produktionskapazität von zusammen jährlich rund 210.000 Tonnen erreicht. Auch in China setzen wir auf modernste Umwelttechnik. Wir führen dort unsere Anlagen nach strengen internationalen Standards für Sicherheit, Gesundheits- und Umweltschutz.