Rohstoffe

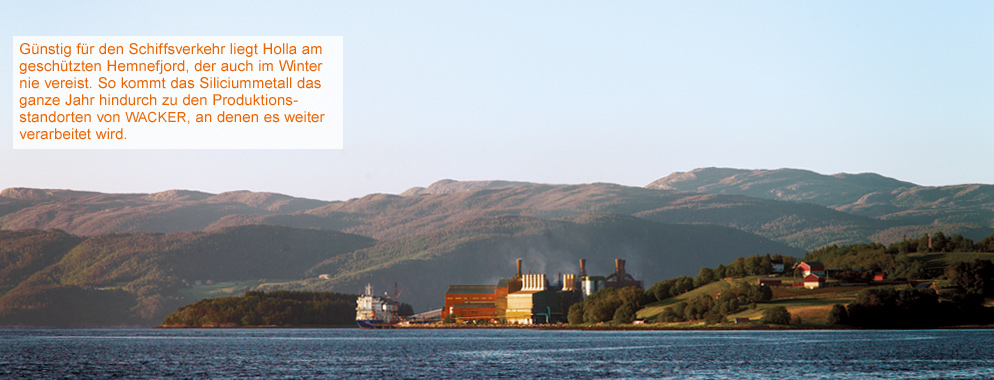

Ein weißes Schiff an der Anlegestelle, im Hintergrund steigen sanfte Hügel an, die den tiefblauen Hemnefjord umgeben. Eine trügerische Idylle, denn acht Autostunden nördlich von Oslo geht es äußerst geschäftig zu: Arbeiter laden mit einem Kran tonnenweise Quarz aus dem Frachtschiff auf ein Förderband, das sich in große Lagerhallen hineinwindet. Tempo! Die Produktion wartet nicht, Holla Metall arbeitet rund um die Uhr. Das norwegische Werk, das WACKER im Juli 2010 erwarb, stellt in einem komplexen chemischen Prozess aus Quarz, Kohle und Holzschnitzeln jährlich 50.000 Tonnen hochwertiges Siliciummetall her – ein Drittel des Jahresbedarfs von WACKER.

Ein schnelllebiger Markt

2.000 Kilometer weiter südlich, in Burghausen, zeigt Dr. Markus Kuhnlein auf einen Chart. „Silicium ist der Rohstoff, den wir für 80 Prozent unseres Umsatzes brauchen. Mit dem eigenen Werk haben wir unsere Versorgungssicherheit enorm gesteigert“, sagt der Manager, der für die gesamte Siliciumversorgung des Konzerns verantwortlich ist. „Die Rückwärtsintegration in der Rohstoffkette war für uns die beste Entscheidung, weil der Siliciummarkt enorm schnelllebig ist. In der Krise 2009 haben viele Hersteller die Produktion zeitweilig eingestellt und können heute die steigende Nachfrage nicht in vollem Umfang bedienen“, sagt der 50-Jährige. „Mit Holla machen wir uns unabhängiger von den Markt- und Preisschwankungen.“

Beschaffung langfristig sichern

Der Kauf von Holla Metall war eine der ersten großen Aufgaben des Zentralbereichs Einkauf Rohstoffe, den WACKER im Jahr 2008 gegründet hat, um die Beschaffung von Rohstoffen und Energie von den anderen Einkaufsprozessen zu trennen. „Dadurch ist es uns gelungen, die Einkaufskonditionen zu optimieren, neue Lieferantenbeziehungen aufzubauen und die Sicherheit in der Beschaffung zu erhöhen – gerade in Zeiten, in denen der Wettbewerb um die wichtigsten Rohstoffe weltweit immer größere Ausmaße annimmt“, sagt Dr. Christian Hartel, der den neuen Zentralbereich leitet.

Ein Team von 24 Einkäufern setzt große Summen um. Immerhin entfällt rund die Hälfte des Einkaufsvolumens von 2,8 Milliarden Euro auf Rohstoffe und Energie, deren Beschaffung WACKER in drei Kategorien unterteilt hat. „Für die elementaren Rohstoffe Silicium, Ethylen, Methanol, Essigsäure und Vinylacetat sowie für die Energieträger Strom und Erdgas haben wir langfristige Beschaffungsstrategien entwickelt und implementiert.“ Hartel zeigt uns eine Präsentation, in der die Beschaffungsstrategie beschrieben ist. „Wir setzen auf ein breites globales Lieferantenportfolio mit langfristigen Vertragsbedingungen und kaufen zusätzlich sehr zielgerichtet dann zu, wenn die Preise am günstigsten sind.“

Zur zweiten Kategorie zählen 50 bis 60 strategisch wichtige Rohstoffe wie Katalysatoren, die im Einkaufsvolumen zwar weit geringer sind, aber dennoch von hoher strategischer Relevanz für WACKER. Diese werden auch weitgehend über mehrjährige Rahmenverträge, aber auch flexibel und teilweise nach kurzfristiger Verfügbarkeit eingekauft. „1.500 weitere Rohstoffe gehören zur dritten Kategorie. Sie sind meist gut verfügbar und wir beschaffen sie zum allergrößten Teil in standardisierten Prozessen unter Rahmenverträgen“, sagt der promovierte Chemiker.

Versorgungssicherheit an erster Stelle

Wie die Einkaufsziele zu erreichen sind, zeigt sich beim Einkauf von Methanol – bei dem Alkohol zählt WACKER zu den zehn größten Verbrauchern in Europa. Der Rohstoff kommt über die Schiene aus Antwerpen und Rotterdam nach Burghausen; geliefert von mindestens vier Lieferanten, von denen wiederum keiner mehr als ein Drittel des Jahresbedarfs von rund 240.000 Tonnen abdecken sollte. „Außerdem staffeln wir die ein- bis dreijährigen Vertragslaufzeiten so, dass jedes Jahr zwei Verträge auslaufen“, sagt Hartel. „Damit können wir die Verträge für beide Seiten den Marktbedingungen anpassen und erzielen attraktive Preise und Lieferbedingungen.“

Rohstoffe vom Nachbarn

Dass die Beschaffung der Rohstoffe kaum miteinander zu vergleichen ist, erklärt Hartel am Beispiel Ethylen, aus dem WACKER Essigsäure produziert. Die Herausforderung: „Der Transport ist aufwändig und sehr teuer.“ Deswegen bezieht der Konzern das flüchtige und leicht entzündliche Gas in Burghausen vor allem vom benachbarten Unternehmen OMV, das mit einem so genannten Cracker Ethylen aus Rohölfolgeprodukten herstellt. Die Verträge sind langfristig, eine eigene Produktion wie beim Silicium lohnt sich für diesen Rohstoff nicht. „Bis sich ein eigener Cracker für Ethylen lohnt, muss der Bedarf schon sehr groß sein“, sagt Christian Hartel. Dennoch gibt es auch beim Ethylen Veränderungen: „Im Herbst 2011 werden wir mit einer neuen Pipeline an den nordwesteuropäischen Ethylen-Verbund angeschlossen. Das verbreitert potenziell unsere Lieferantenbasis und verbessert die Versorgungssicherheit.“

Die Qualität des Materials muss stimmen

Hoch oben in Norwegen macht man sich über den Transport des selbst produzierten Siliciums kaum Sorgen. Der eisfreie Hemnefjord sorgt für sichere Transportwege. Die Mitarbeiter konzentrieren sich darauf, die Prozesse zu verbessern, denn der Teufel steckt beim Silicium im Detail. „Zu 99,5 Prozent ist das Produkt bei allen Anbietern identisch“, sagt Torbjørn Halland, Leiter von Holla Metall. Er lässt einige silbergraue Bröckchen durch die Hände gleiten. „Das halbe Prozent aber macht es aus. Silicium beinhaltet etwa zehn Nebenelemente wie Aluminium, Kalzium oder Eisen, deren Menge und Verteilung die Qualität des Rohstoffes definiert.“

WACKER bezog auch vor dem Kauf Silicium aus Holla, die 140 Mitarbeiter kennen die Ansprüche ihres neuen Arbeitgebers, macht Halland klar. „Wir müssen es weiterhin schaffen, die Güte des Materials über sämtliche Lieferungen gleich zu halten, damit die Prozesse etwa bei der Hightech-Produktion des Polysiliciums ohne große Abweichungen funktionieren.“ Halland ist sicher, dass die Rückwärtsintegration nur Vorteile für den gesamten Konzern bringt. Auch bei der Beschaffung: „Unser Know-how hilft WACKER in Zukunft nicht nur bei der Eigenproduktion, sondern auch beim Siliciumeinkauf bei Fremdfirmen weltweit.“

Steckbrief

Im großen Stil: 2010 kaufte WACKER Silicium, Ethylen, VAM und Methanol im Wert von rund 590 Millionen Euro.

Vom Rohstoff zum Produkt

Allein in Burghausen wurden 2010 aus den angelieferten Rohstoffen rund 700.000 Tonnen fertige Waren produziert. Genug, um 38.000 LKW-Ladungen und 10.500 Container zu füllen.

Rohstoffsicherung

Mit dem Erwerb des norwegischen Standortes in Holla macht sich WACKER unabhängiger von Preisschwankungen und sichert nachhaltig die Versorgung mit dem wichtigsten Rohstoff Siliciummetall.

Mit einer Produktionskapazität von rund 50.000 Tonnen pro Jahr sichert WACKER so etwa ein Drittel seines Jahresbedarfs.

Die wichtigsten Rohstoffe

und ihre Preise

|

Si Silicium |

C2H4 | CH3OH Ethylen/Methanol |

VAM Vinylacetatmonomer |